एक दिशात्मक नियंत्रण वाल्व (डीसीवी) एक हाइड्रोलिक या वायवीय घटक है जो विद्युत पारेषण प्रणाली के भीतर काम कर रहे तरल पदार्थ के प्रवाह पथ का प्रबंधन करता है। वाल्व नियंत्रित करता है कि द्रव बह रहा है या नहीं, कहाँ बह रहा है, और प्रवाह कब शुरू होता है या बंद हो जाता है। इन प्रवाह दिशाओं को बदलकर, एक दिशात्मक वाल्व यह निर्धारित करता है कि हाइड्रोलिक सिलेंडर या मोटर जैसे एक्चुएटर कैसे चलते हैं, जिससे यह किसी भी तरल पावर सर्किट के लिए कमांड सेंटर बन जाता है।

[दिशात्मक नियंत्रण वाल्व क्रॉस सेक्शन आरेख की छवि]रेलवे स्विच ऑपरेटर के रूप में एक दिशात्मक नियंत्रण वाल्व के बारे में सोचें। जिस तरह एक स्विच ट्रेनों को विभिन्न पटरियों पर निर्देशित करता है, उसी तरह एक दिशात्मक वाल्व दबाव वाले तरल पदार्थ को विभिन्न बंदरगाहों और चैनलों तक ले जाता है। यह रूटिंग क्षमता एक एकल पंप या कंप्रेसर को विभिन्न दिशाओं और अनुक्रमों में कई एक्चुएटर्स को बिजली देने की अनुमति देती है। वाल्व बिजली स्रोत (पंप) और काम करने वाले घटकों (सिलेंडर, मोटर) के बीच बैठता है, जो नियंत्रण संकेतों को सटीक द्रव आंदोलनों में अनुवादित करता है।

द्रव विद्युत इंजीनियरिंग में, तीन मूलभूत नियंत्रण तत्व सिस्टम व्यवहार निर्धारित करते हैं: दिशा नियंत्रण, दबाव नियंत्रण और प्रवाह नियंत्रण। दिशात्मक वाल्व विशेष रूप से पहली जिम्मेदारी संभालता है, हालांकि इसकी स्विचिंग विशेषताएँ अन्य दो मापदंडों को सीधे प्रभावित करती हैं। जब एक दिशात्मक वाल्व स्थिति बदलता है, तो क्षणिक दबाव बढ़ सकता है, जिसके लिए दबाव राहत वाल्वों के साथ समन्वय की आवश्यकता होती है। इसी प्रकार, वाल्व के आंतरिक प्रवाह मार्ग सिस्टम के समग्र प्रवाह प्रतिरोध और ऊर्जा दक्षता को प्रभावित करते हैं।

कार्य तंत्र: स्पूल और पॉपपेट डिज़ाइन

दिशात्मक वाल्व दो प्राथमिक यांत्रिक डिजाइनों के माध्यम से प्रवाह नियंत्रण प्राप्त करते हैं: स्पूल वाल्व और पॉपपेट वाल्व। प्रत्येक डिज़ाइन अनुप्रयोग आवश्यकताओं के आधार पर अलग-अलग लाभ प्रदान करता है।

स्पूल वाल्व संचालन

स्पूल वाल्व हाइड्रोलिक सिस्टम में सबसे आम दिशात्मक नियंत्रण डिजाइन का प्रतिनिधित्व करते हैं। मुख्य तंत्र में एक सटीक रूप से मशीनीकृत बेलनाकार स्पूल होता है जो समान रूप से सटीक बोर के भीतर अक्षीय रूप से स्लाइड करता है। स्पूल में उभरी हुई भूमि (सीलिंग अनुभाग) और धंसे हुए खांचे (प्रवाह चैनल) हैं। जैसे ही स्पूल चलता है, भूमि वाल्व बॉडी में ड्रिल किए गए विभिन्न बंदरगाहों के साथ संरेखित या अवरुद्ध हो जाती है, जिससे द्रव कनेक्शन बनता या टूट जाता है।

स्पूल और बोर के बीच फिट के लिए माइक्रोमीटर-स्तर की सटीकता की आवश्यकता होती है। वाल्व के आकार और दबाव रेटिंग के आधार पर एक सामान्य निकासी 5 से 25 माइक्रोमीटर तक होती है। यह कड़ी सहनशीलता आंतरिक रिसाव को कम करते हुए स्पूल को स्वतंत्र रूप से चलने की अनुमति देती है। छोटी निकासी एक पतली तेल फिल्म बनाती है जो स्पूल आंदोलन के दौरान स्नेहन प्रदान करती है। हालाँकि, यही निकासी स्पूल वाल्वों को स्वाभाविक रूप से आंतरिक रिसाव का खतरा बनाती है, जिसमें कुछ तरल पदार्थ लगातार उच्च दबाव से कम दबाव वाले कक्षों में बाईपास होते रहते हैं।

यह सटीक फिट भेद्यता भी पैदा करता है। निकासी आयाम के पास आने वाले संदूषण कण स्पूल और बोर के बीच में फंस सकते हैं, जिससे स्पूल चिपक सकता है। जब स्पूल स्वतंत्र रूप से नहीं चल सकता है, तो वाल्व नियंत्रण संकेतों पर प्रतिक्रिया करने में विफल रहता है, संभावित रूप से एक्चुएटर्स को अनपेक्षित स्थिति में छोड़ देता है। यह संवेदनशीलता बताती है कि क्यों स्पूल वाल्व की विश्वसनीयता सीधे हाइड्रोलिक द्रव सफाई स्तरों से संबंधित है।

पॉपपेट वाल्व निर्माण

पॉपपेट वाल्व एक अलग सीलिंग दृष्टिकोण का उपयोग करते हैं। एक शंकु के आकार का या गेंद के आकार का तत्व प्रवाह को अवरुद्ध करने के लिए मिलान वाली सीट पर दबाव डालता है। जब नियंत्रण बल पॉपपेट को उसकी सीट से उठाता है, तो द्रव खुले मार्ग से होकर गुजरता है। धातु-से-धातु या इलास्टोमेर-प्रबलित सीलिंग संपर्क शून्य या लगभग-शून्य रिसाव को प्राप्त करता है, जिससे पॉपपेट वाल्व सर्किट के लिए आदर्श बन जाते हैं, जिन्हें बिना बहाव के लंबे समय तक दबाव बनाए रखने की आवश्यकता होती है।

कठोर सीलिंग संपर्क स्पूल डिज़ाइन की तुलना में पॉपपेट वाल्व अनुप्रयोगों को सीमित करता है। पॉपपेट वाल्व आमतौर पर दो-स्थिति वाले उपकरणों (खुले या बंद) के रूप में कार्य करते हैं और मल्टी-लैंड स्पूल वाल्व के जटिल मध्य-स्थिति कार्यों या प्रवाह मॉड्यूलेशन क्षमताओं को आसानी से प्रदान नहीं कर सकते हैं। पॉपपेट को खोलने के लिए स्प्रिंग बल और द्रव दबाव को दूर करना होगा जिसके परिणामस्वरूप संतुलित स्पूल डिज़ाइन की तुलना में उच्च सक्रियण बल और कभी-कभी धीमी प्रतिक्रिया होती है।

| विशेषता | स्पूल वाल्व | पॉपपेट वाल्व |

|---|---|---|

| रिसाव प्रदर्शन | कम आंतरिक रिसाव मौजूद (5-50 एमएल/मिनट सामान्य) | शून्य या लगभग-शून्य रिसाव |

| स्थिति जटिलता | विभिन्न मध्य-कार्यों के साथ 2, 3, या अधिक स्थान प्राप्त कर सकते हैं | आमतौर पर 2-पोजीशन ऑपरेशन तक सीमित |

| स्विचिंग गति | तीव्र प्रतिक्रिया (सामान्यतः 10-50 एमएस) | स्प्रिंग और दबाव बलों के कारण मध्यम प्रतिक्रिया |

| संदूषण संवेदनशीलता | उच्च संवेदनशीलता; आईएसओ 4406 18/16/13 या क्लीनर की आवश्यकता है | कम संवेदनशीलता; कण संदूषण के प्रति अधिक सहिष्णु |

| दबाव धारण | आंतरिक रिसाव के कारण धीरे-धीरे दबाव कम हो रहा है | अनिश्चित काल तक दबाव बनाए रखता है |

पोर्ट और स्थिति कॉन्फ़िगरेशन द्वारा वर्गीकरण

दिशात्मक वाल्वों को वर्गीकृत करने के लिए उद्योग मानक विधि "एन-वे एम-पोजीशन" नामकरण परंपरा का उपयोग करती है। यह प्रणाली वाल्व कनेक्टिविटी और कार्यक्षमता का सटीक वर्णन करती है।

पहला नंबर (एन) बाहरी कनेक्शन के लिए वाल्व द्वारा प्रदान किए जाने वाले पोर्ट या "तरीकों" की संख्या को इंगित करता है। ये पोर्ट विशिष्ट कार्य करते हैं। हाइड्रोलिक सिस्टम में, सामान्य पोर्ट पदनामों में दबाव आपूर्ति के लिए पी, एक्चुएटर कक्षों के कनेक्शन के लिए ए और बी, टैंक रिटर्न के लिए टी, और कभी-कभी पायलट नियंत्रण संकेतों के लिए एक्स और वाई शामिल होते हैं। वायवीय वाल्व आईएसओ 5599 मानकों के अनुसार क्रमांकित बंदरगाहों के साथ समान परंपराओं का पालन करते हैं।

दूसरा नंबर (एम) निर्दिष्ट करता है कि वाल्व स्पूल या तत्व कितनी स्थिर स्थिति बनाए रख सकता है। प्रत्येक स्थिति दूसरों को अवरुद्ध करते हुए कुछ पोर्ट को जोड़कर एक अलग आंतरिक प्रवाह पथ कॉन्फ़िगरेशन बनाती है। एक वाल्व एक स्थिति में पी को ए से जोड़ सकता है, फिर दूसरी स्थिति में पी को बी से जोड़ सकता है, तरल पदार्थ को सिलेंडर के विपरीत पक्षों तक निर्देशित कर सकता है।

सामान्य वाल्व विन्यास

**2-वे 2-स्थिति (2/2) वाल्व** सरल ऑन-ऑफ नियंत्रण के रूप में कार्य करते हैं। एक स्थिति प्रवाह को पूरी तरह से अवरुद्ध कर देती है; दूसरा प्रवाह को पारित होने देता है। ये वाल्व मशीन लॉकआउट सर्किट या बुनियादी सिलेंडर नियंत्रण जैसे अनुप्रयोगों में दिखाई देते हैं जहां केवल आगे की गति के लिए बिजली की आवश्यकता होती है।

**3-वे 2-स्थिति (3/2) वाल्व** स्प्रिंग रिटर्न के साथ सिंगल-एक्टिंग सिलेंडर या एक्चुएटर्स के लिए उपयुक्त हैं। वाल्व बारी-बारी से दबाव को एक्चुएटर से जोड़ता है (इसे बढ़ाता है) या एक्चुएटर को टैंक से जोड़ता है (स्प्रिंग-चालित वापसी की अनुमति देता है)। कई वायवीय सिलेंडर इस व्यवस्था का उपयोग करते हैं क्योंकि संपीड़ित हवा जलाशय में लौटने के बजाय वायुमंडल में चली जाती है।

**4-वे 3-पोजीशन (4/3) वाल्व** औद्योगिक हाइड्रोलिक्स के लिए सबसे बहुमुखी कॉन्फ़िगरेशन का प्रतिनिधित्व करते हैं। ये वाल्व डबल-एक्टिंग सिलेंडर या द्विदिश मोटर को नियंत्रित करते हैं। तीन स्थितियां आम तौर पर विस्तार, वापसी और एक केंद्र स्थिति प्रदान करती हैं। जब वाल्व तटस्थ स्थिति में बैठता है तो केंद्र स्थिति डिज़ाइन महत्वपूर्ण सिस्टम व्यवहार निर्धारित करता है।

विभिन्न केंद्र स्थिति विन्यास अलग-अलग उद्देश्यों की पूर्ति करते हैं। एक "O" या बंद केंद्र सभी चार बंदरगाहों को ब्लॉक कर देता है, हाइड्रॉलिक रूप से एक्चुएटर को उसकी जगह पर लॉक कर देता है, लेकिन बिना किसी प्रवाह पथ के पंप आउटपुट को भी फँसा देता है। इसके लिए एक अलग पंप अनलोडिंग तंत्र की आवश्यकता होती है। एक "एच" या खुला केंद्र सभी बंदरगाहों को एक साथ जोड़ता है, जिससे एक्चुएटर स्वतंत्र रूप से तैरता है जबकि पंप न्यूनतम दबाव पर तरल पदार्थ को टैंक में प्रसारित करता है। एक "पी" या अग्रानुक्रम केंद्र अनलोडिंग के लिए पंप को टैंक से कनेक्ट करते समय एक्चुएटर स्थिति को बनाए रखने के लिए कार्य बंदरगाहों (ए और बी) को अवरुद्ध करता है। इंजीनियर इस आधार पर केंद्र विन्यास का चयन करते हैं कि क्या उन्हें तटस्थ परिस्थितियों के दौरान पोजीशन होल्डिंग, फ्री मूवमेंट या पंप अनलोडिंग की आवश्यकता है।

**5-वे वाल्व** आम तौर पर वायवीय अनुप्रयोगों में दिखाई देते हैं, जो दबाव आपूर्ति, दो कार्य पोर्ट और दो अलग-अलग निकास पोर्ट प्रदान करते हैं। दोहरे निकास सिलेंडर अंत वेंटिंग के स्वतंत्र नियंत्रण की अनुमति देते हैं, जो तब मायने रखता है जब पिछला दबाव एक्चुएटर व्यवहार को प्रभावित करता है या जब एक सिलेंडर कक्ष निकास को शोर या संदूषण कारणों से अलग से रूट करना पड़ता है।

| वाल्व प्रकार | पोर्ट फ़ंक्शंस | पद क्षमता | सामान्य अनुप्रयोग |

|---|---|---|---|

| 2/2 वाल्व | पी (दबाव), ए (आउटलेट) | खुला/बंद | सुरक्षा तालाबंदी, सरल ऑन-ऑफ नियंत्रण, पायलट आपूर्ति अलगाव |

| 3/2 वाल्व | पी, ए, टी (टैंक/निकास) | दबाव डालना/निकासाना | एकल-अभिनय सिलेंडर, वायवीय क्लैंप, स्प्रिंग-रिटर्न एक्चुएटर्स |

| 4/3 वाल्व | पी, ए, बी, टी | बढ़ाएँ/पकड़ें/वापस लें | लोड के तहत संरचनात्मक अखंडता और सील विश्वसनीयता निर्धारित करता है |

| 5/2 वाल्व | पी, ए, बी, ईए, ईबी (निकास) | बढ़ाएँ/वापस लें | अलग निकास नियंत्रण के साथ वायवीय सिलेंडर |

| मैनुअल एक्चुएशन | पी, ए बी, एलआई, ओबी | विस्तार/केंद्र/वापसी | जटिल वायवीय अनुक्रमों के लिए मध्य-स्थिति कार्यों की आवश्यकता होती है |

सक्रियण विधियाँ: वाल्व नियंत्रण संकेत कैसे प्राप्त करते हैं

दिशात्मक वाल्व विभिन्न सक्रियण तंत्रों का उपयोग करके स्थितियों के बीच बदलाव करते हैं। चुनाव नियंत्रण दूरी, स्वचालन आवश्यकताओं, उपलब्ध बिजली स्रोतों और प्रतिक्रिया गति आवश्यकताओं पर निर्भर करता है।

मैनुअल एक्चुएशन

लीवर, पुशबटन या पैडल के माध्यम से मैन्युअल संचालन प्रत्यक्ष यांत्रिक नियंत्रण प्रदान करता है। ये विधियां उन अनुप्रयोगों के लिए उपयुक्त हैं जहां ऑपरेटर उपकरण के पास काम करते हैं या जहां विद्युत निर्भरता के बिना सरल, विश्वसनीय नियंत्रण मायने रखता है। कुछ मैन्युअल रूप से संचालित वाल्वों में डिटेंट तंत्र शामिल होते हैं जो चयनित स्थिति को तब तक बनाए रखते हैं जब तक कि ऑपरेटर इसे दोबारा नहीं बदल देता। अन्य लोग स्प्रिंग रिटर्न का उपयोग करते हैं, जब ऑपरेटर नियंत्रण जारी करता है तो स्वचालित रूप से केंद्रित हो जाता है।

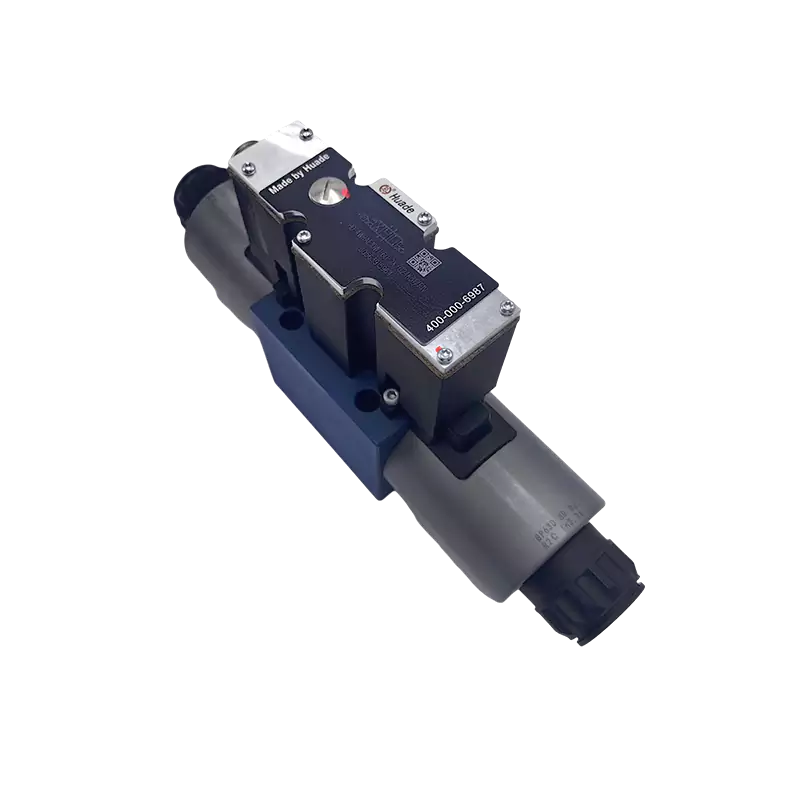

सोलेनॉइड (विद्युत चुम्बकीय) सक्रियण

प्रतिक्रिया समय नियंत्रण सिग्नल अनुप्रयोग और पूर्ण वाल्व स्थिति परिवर्तन के बीच के अंतराल को मापता है। तेज़ प्रतिक्रिया स्वचालित अनुक्रमों में त्वरित गति उत्क्रमण और सटीक समय को सक्षम बनाती है। हालाँकि, अत्यधिक तेज़ स्विचिंग उच्च-वेग द्रव स्तंभों को अचानक रोकने पर विनाशकारी दबाव स्पाइक्स (वॉटर हैमर) उत्पन्न कर सकता है।

सोलनॉइड्स या तो प्रत्यावर्ती धारा (एसी) या प्रत्यक्ष धारा (डीसी) शक्ति पर काम करते हैं। एसी सोलनॉइड की तुलना में डीसी सोलनॉइड कम यांत्रिक झटके और शोर के साथ सहज जुड़ाव प्रदान करते हैं। डीसी कॉइल्स में चुंबकीय बल स्थिर रहता है, जबकि एसी सोलनॉइड्स लाइन आवृत्ति (50 या 60 हर्ट्ज) पर बल में उतार-चढ़ाव का अनुभव करते हैं, जिससे कंपन और भनभनाहट होती है। इस कारण से, औद्योगिक वाल्व डिज़ाइन में अक्सर आंतरिक रेक्टिफायर सर्किट शामिल होते हैं, तब भी जब एसी बिजली वाल्व की आपूर्ति करती है। रेक्टिफायर एसी इनपुट को डीसी में परिवर्तित करता है, सुविधा एसी पावर सिस्टम के साथ संगतता बनाए रखते हुए सोलनॉइड को सुचारू प्रत्यक्ष धारा के साथ चलाता है।

सोलनॉइड वाल्व के लिए प्रतिक्रिया समय आमतौर पर वाल्व के आकार, स्प्रिंग की कठोरता और सोलनॉइड शक्ति के आधार पर 15 से 100 मिलीसेकंड तक होता है। तेज़ प्रतिक्रिया के लिए अधिक शक्तिशाली सोलनॉइड की आवश्यकता होती है, जिससे विद्युत ऊर्जा की खपत बढ़ जाती है और अधिक गर्मी उत्पन्न होती है। तेजी से साइकिल चलाने या सटीक समय अनुक्रम जैसे अनुप्रयोगों को बिजली की आवश्यकताओं और कुंडल तापमान सीमाओं के विरुद्ध गति को संतुलित करने के लिए सावधानीपूर्वक सोलनॉइड विनिर्देश की आवश्यकता होती है।

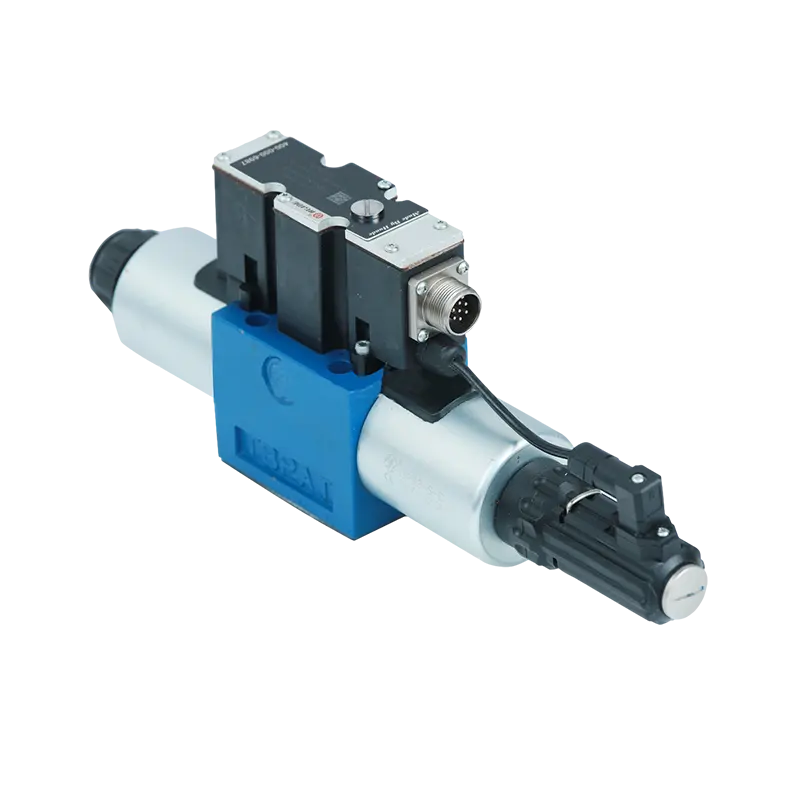

पायलट एक्चुएशन

पायलट एक्चुएशन वाल्व को स्थानांतरित करने के लिए द्रव दबाव का ही उपयोग करता है। छोटे पायलट वाल्व (अक्सर सोलनॉइड-संचालित) मुख्य वाल्व स्पूल के प्रत्येक छोर पर कक्षों पर दबाव को नियंत्रित करते हैं। स्पूल में दबाव का अंतर बल उत्पन्न करता है जो इसे निर्देशित स्थिति में ले जाता है। यह व्यवस्था एक बल गुणन प्रभाव प्रदान करती है, जिससे पायलट वाल्व को एक छोटा विद्युत संकेत उच्च प्रवाह और दबाव को संभालने वाले एक बहुत बड़े मुख्य वाल्व को नियंत्रित करने की अनुमति देता है।

पायलट-संचालित वाल्व प्रत्यक्ष सोलनॉइड सक्रियण के व्यावहारिक आकार और शक्ति सीमाओं को पार करते हैं। प्रत्यक्ष अभिनय सोलनॉइड वाल्व शायद ही कभी 100 लीटर प्रति मिनट की प्रवाह क्षमता से अधिक हो क्योंकि बड़े स्पूल को स्प्रिंग और द्रव बलों के विरुद्ध स्थानांतरित करने के लिए आनुपातिक रूप से बड़े विद्युत चुम्बकीय बलों की आवश्यकता होती है। पायलट ऑपरेशन केवल 10-20 वाट विद्युत शक्ति खींचने वाले कॉम्पैक्ट सोलनॉइड पायलट वाल्व का उपयोग करके 1000 लीटर प्रति मिनट से अधिक प्रवाह दर को संभालता है।

दो-चरणीय डिज़ाइन बल गुणन के लिए प्रतिक्रिया गति का आदान-प्रदान करता है। एक सामान्य पायलट-संचालित वाल्व 50-150 मिलीसेकंड में प्रतिक्रिया करता है, जबकि समान आकार के प्रत्यक्ष अभिनय वाल्व के लिए 15-50 मिलीसेकंड होता है। स्पूल के हिलने पर पायलट कक्षों पर दबाव डालने और दबाव कम करने के लिए आवश्यक समय के कारण देरी होती है। कई औद्योगिक अनुप्रयोगों के लिए, प्रवाह प्रबंधन क्षमता में नाटकीय सुधार को देखते हुए यह व्यापार-बंद स्वीकार्य साबित होता है।

आईएसओ 1219 वाल्व प्रतीकों को समझना

द्रव शक्ति योजनाएं भौतिक निर्माण विवरण दिखाए बिना वाल्व कार्यों का प्रतिनिधित्व करने के लिए आईएसओ 1219 द्वारा परिभाषित मानकीकृत प्रतीकों का उपयोग करती हैं। यह प्रतीकात्मक भाषा दुनिया भर के इंजीनियरों को भाषा बाधाओं या विशिष्ट घटक निर्माताओं की परवाह किए बिना हाइड्रोलिक और वायवीय सर्किट को पढ़ने और डिजाइन करने की अनुमति देती है।

आईएसओ 1219 नोटेशन में, प्रत्येक वाल्व स्थिति एक वर्गाकार बॉक्स के रूप में दिखाई देती है। एक तीन-स्थिति वाला वाल्व तीन आसन्न बक्से दिखाता है। पोर्ट सबसे बाहरी बक्सों से फैली लाइनों से जुड़ते हैं। प्रत्येक बॉक्स के अंदर, तीर उस स्थिति में सक्रिय प्रवाह पथ दर्शाते हैं, जबकि अवरुद्ध पोर्ट टी-जंक्शन या ठोस रेखाएं दिखाते हैं। सक्रियण विधियाँ बॉक्स असेंबली के सिरों पर प्रतीकों के रूप में दिखाई देती हैं - सोलनॉइड के लिए त्रिकोण, मैनुअल लीवर के लिए विकर्ण रेखाओं वाले आयत, या स्प्रिंग रिटर्न तंत्र के लिए स्प्रिंग प्रतीक।

वाल्व प्रतीक को पढ़ने के लिए वर्तमान या तटस्थ स्थिति का प्रतिनिधित्व करने वाले बॉक्स की पहचान करने की आवश्यकता होती है, फिर यह पता लगाना होता है कि कौन से पोर्ट उस बॉक्स से जुड़ते हैं। जब वाल्व किसी अन्य स्थिति में स्थानांतरित हो जाता है, तो आसन्न बॉक्स ऊपर की ओर खिसक जाता है (वैचारिक रूप से), और उस बॉक्स में दिखाए गए प्रवाह पथ सक्रिय हो जाते हैं। यह दृश्य विधि आंतरिक स्पूल ज्यामिति या सील व्यवस्था की विस्तृत समझ की आवश्यकता के बिना वाल्व तर्क को तुरंत संचारित करती है।

सभी क्षेत्रों में औद्योगिक अनुप्रयोग

दिशात्मक वाल्व अनगिनत औद्योगिक प्रक्रियाओं में स्वचालित गति नियंत्रण सक्षम करते हैं। उनके अनुप्रयोग बड़े पैमाने पर निर्माण उपकरण से लेकर सटीक विनिर्माण प्रणालियों तक फैले हुए हैं।

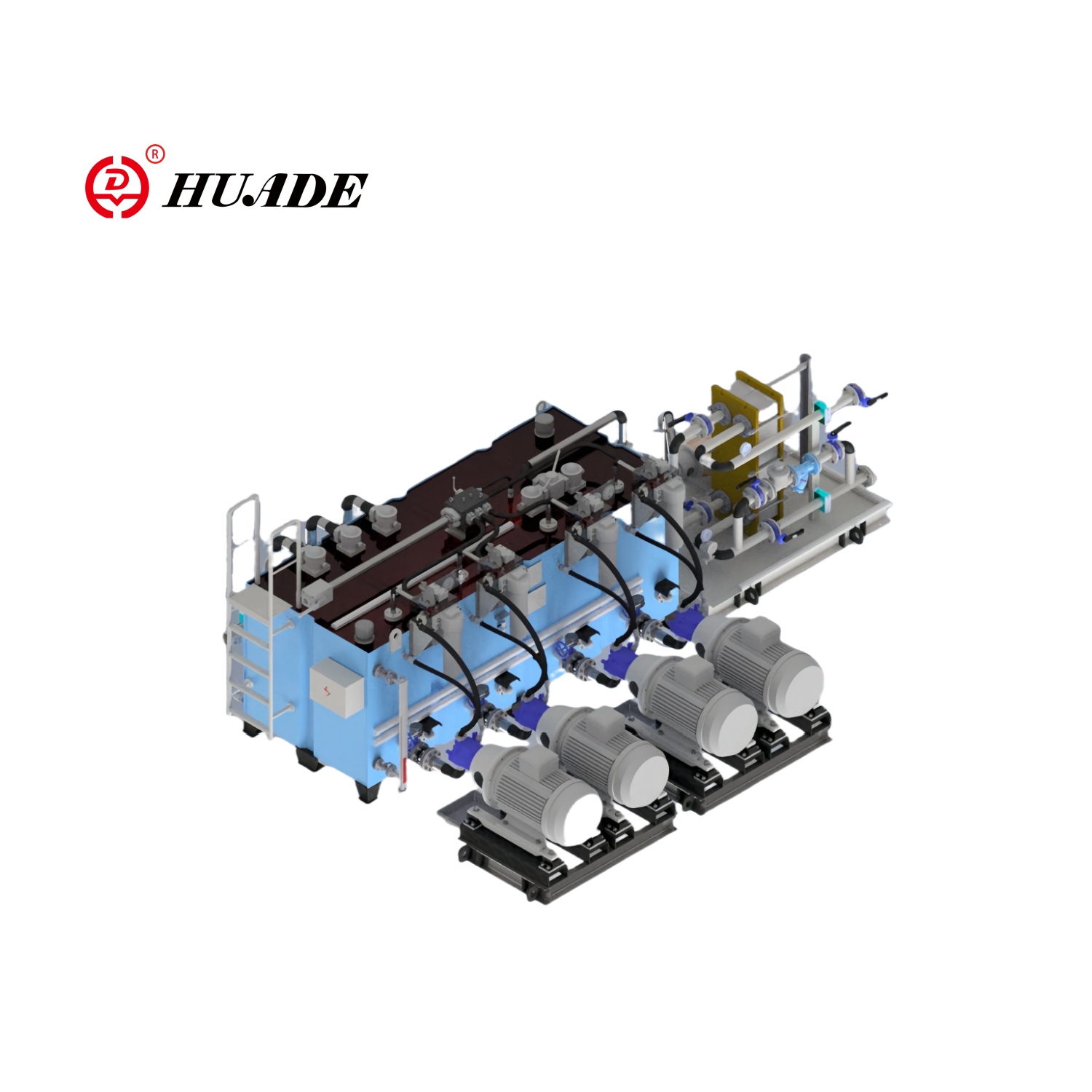

- मोबाइल हाइड्रोलिक्सकई कार्यों के समन्वय के लिए दिशात्मक वाल्वों पर बहुत अधिक निर्भर करता है। एक उत्खनन ऑपरेटर दिशात्मक वाल्वों के एक बैंक के माध्यम से बूम, स्टिक, बाल्टी और स्विंग कार्यों को नियंत्रित करता है, प्रत्येक एक अलग हाइड्रोलिक सिलेंडर या मोटर को नियंत्रित करता है।

- विनिर्माण स्वचालनक्लैम्पिंग, प्रेसिंग और पार्ट ट्रांसफर जैसे अनुक्रमिक संचालन के लिए दिशात्मक वाल्वों का उपयोग करता है। एक रोबोटिक वेल्डिंग स्टेशन वर्कपीस की स्थिति, क्लैंप को सक्रिय करने और वेल्ड टिप एक्चुएटर्स को नियंत्रित करने के लिए दर्जनों दिशात्मक वाल्वों का उपयोग कर सकता है।

- प्रक्रिया उद्योगमिश्रण संचालन, गेट और डायवर्टर नियंत्रण और आपातकालीन शटडाउन कार्यों के लिए दिशात्मक वाल्व का उपयोग करें। एक दिशात्मक वाल्व विभिन्न टैंकों के बीच प्रक्रिया द्रव को रूट कर सकता है या असामान्य परिस्थितियों के दौरान प्रवाह को पुनर्निर्देशित कर सकता है।

- समुद्री और अपतटीय अनुप्रयोगदिशात्मक वाल्वों की आवश्यकता होती है जो संक्षारक वातावरण का सामना करते हैं और रखरखाव के बिना विस्तारित अवधि के दौरान कार्य बनाए रखते हैं। जहाज संचालन प्रणाली और उपसमुद्र उपकरण मजबूत दिशात्मक नियंत्रण वाल्वों पर निर्भर करते हैं।

प्रदर्शन पैरामीटर और चयन मानदंड

एक उपयुक्त दिशात्मक वाल्व का चयन करने के लिए एप्लिकेशन मांगों के लिए कई प्रदर्शन विशिष्टताओं के मिलान की आवश्यकता होती है।

अधिकतम परिचालन दबाव

दबाव रेटिंग अधिकतम निरंतर दबाव को इंगित करती है जिसे वाल्व बॉडी और सील विफलता या अत्यधिक रिसाव के बिना संभाल सकते हैं। औद्योगिक अनुप्रयोगों के लिए हाइड्रोलिक डायरेक्शनल वाल्व की दर आमतौर पर 210 और 420 बार (3000-6000 पीएसआई) के बीच होती है, विशेष डिजाइन भारी-शुल्क वाले मोबाइल उपकरणों के लिए 700 बार या उससे अधिक तक पहुंचते हैं। वायवीय वाल्व आम तौर पर मानक संपीड़ित वायु प्रणालियों से मेल खाते हुए, 6 से 10 बार (87-145 पीएसआई) तक बहुत कम दबाव पर काम करते हैं।

दबाव रेटिंग लोड परिवर्तन या पंप स्टार्ट-अप के दौरान होने वाले किसी भी दबाव स्पाइक सहित अधिकतम सिस्टम दबाव से अधिक होनी चाहिए। सामान्य परिचालन दबाव से 25-30% ऊपर का सुरक्षा मार्जिन अप्रत्याशित परिवर्तनों के खिलाफ उचित सुरक्षा प्रदान करता है।

प्रवाह क्षमता और दबाव ड्रॉप

प्रवाह क्षमता (क्यू) अधिकतम प्रवाह दर निर्दिष्ट करती है जिसे वाल्व स्वीकार्य दबाव ड्रॉप और तापमान वृद्धि को बनाए रखते हुए पारित कर सकता है। दबाव ड्रॉप (ΔP) रेटेड प्रवाह पर इनलेट और आउटलेट बंदरगाहों के बीच दबाव हानि का प्रतिनिधित्व करता है। यह हानि ऊष्मा और व्यर्थ ऊर्जा में परिवर्तित हो जाती है।

प्रवाह, दबाव में गिरावट और बिजली हानि के बीच संबंध समीकरण का अनुसरण करता है:

जहां बिजली की हानि वाट में दिखाई देती है जब प्रवाह प्रति मिनट लीटर का उपयोग करता है और दबाव ड्रॉप बार (उचित इकाई रूपांतरण कारकों के साथ) का उपयोग करता है। आधुनिक उच्च दक्षता वाले दिशात्मक वाल्व 1 बार से कम दबाव के साथ 60-100 लीटर प्रति मिनट का रेटेड प्रवाह प्राप्त करते हैं। यह कम दबाव-ड्रॉप डिज़ाइन गर्मी उत्पादन और पंप बिजली आवश्यकताओं को कम करता है, सीधे सिस्टम ऊर्जा दक्षता में सुधार करता है और शीतलन प्रणाली की मांगों को कम करता है।

उदाहरण के लिए, 2 बार प्रेशर ड्रॉप के साथ 80 लीटर प्रति मिनट की दर से गुजरने वाला एक वाल्व लगभग 266 वाट (80 एल/मिनट × 2 बार × 16.67 डब्ल्यू/बार/एलपीएम) बर्बाद करता है। दबाव में कमी को 0.5 बार तक कम करने से यह हानि 67 वाट तक कम हो जाती है, जिससे ऑपरेशन के दौरान लगातार 199 वाट की बचत होती है। हजारों परिचालन घंटों में, यह अंतर महत्वपूर्ण ऊर्जा लागत और गर्मी से तेल के क्षरण को कम करता है।

प्रतिक्रिया समय और स्विचिंग विशेषताएँ

प्रतिक्रिया समय नियंत्रण सिग्नल अनुप्रयोग और पूर्ण वाल्व स्थिति परिवर्तन के बीच के अंतराल को मापता है। तेज़ प्रतिक्रिया स्वचालित अनुक्रमों में त्वरित गति उत्क्रमण और सटीक समय को सक्षम बनाती है। हालाँकि, अत्यधिक तेज़ स्विचिंग उच्च-वेग द्रव स्तंभों को अचानक रोकने पर विनाशकारी दबाव स्पाइक्स (वॉटर हैमर) उत्पन्न कर सकता है।

उन्नत दिशात्मक वाल्व में सॉफ्ट-शिफ्ट या रैंप विशेषताएं शामिल होती हैं जो स्थिति परिवर्तन के दौरान स्पूल त्वरण को नियंत्रित करती हैं। ये सुविधाएँ जानबूझकर प्रवाह को धीरे-धीरे पुनर्निर्देशित करने के लिए प्रारंभिक स्पूल गति को धीमा कर देती हैं, फिर द्रव वेग कम होने पर शिफ्ट को जल्दी से पूरा करती हैं। परिणाम सिस्टम घटकों पर कम शॉक लोडिंग के साथ उचित प्रतिक्रिया समय को जोड़ता है।

| पैरामीटर | विशिष्ट रेंज | इंजीनियरिंग महत्व |

|---|---|---|

| अधिकतम दबाव | 210-420 बार (हाइड्रोलिक) 6-10 बार (वायवीय) |

लोड के तहत संरचनात्मक अखंडता और सील विश्वसनीयता निर्धारित करता है |

| रेटेड प्रवाह (क्यू) | 20-400 एल/मिनट (सामान्य औद्योगिक) | परिचालन दबाव पर एक्चुएटर गति आवश्यकताओं को पूरा करना होगा |

| दबाव ड्रॉप (ΔP) | रेटेड प्रवाह पर 0.5-2 बार | ऊर्जा दक्षता और ताप उत्पादन को सीधे प्रभावित करता है |

| प्रतिक्रिया समय | एक्चुएशन प्रकार के आधार पर 15-150 एमएस | चक्र समय और गति परिशुद्धता को प्रभावित करता है |

| आंतरिक रिसाव | 5-50 एमएल/मिनट (स्पूल वाल्व) | धारण के दौरान स्थिति सटीकता और ताप भार को प्रभावित करता है |

| परिचालन तापमान | -20°C से +80°C (मानक) -40°C से +120°C (विस्तारित) |

द्रव चिपचिपापन सीमा और सील सामग्री चयन को सीमित करता है |

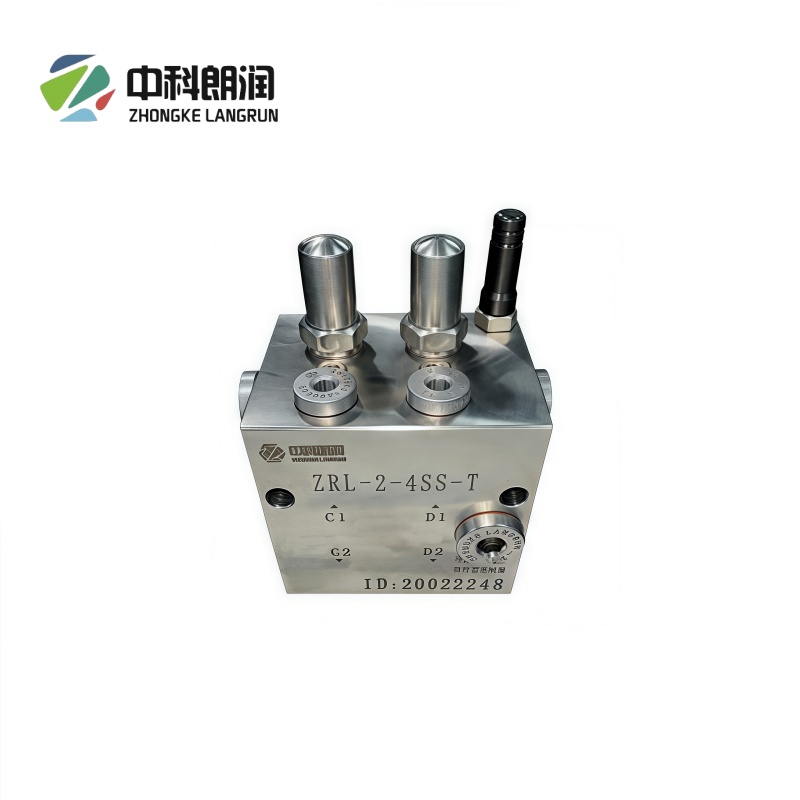

माउंटिंग और इंटरफ़ेस मानक

मैकेनिकल माउंटिंग इंटरफेस ISO 4401 मानकों (पहले CETOP या NFPA मानकों के रूप में जाना जाता था) का पालन करते हैं। सामान्य आकारों में NG6 (जिसे D03 भी कहा जाता है), NG10 (D05), और NG25 (D08) शामिल हैं, जिनकी संख्या बढ़ते सतह बोल्ट पैटर्न और पोर्ट आकार को दर्शाती है। मानकीकृत माउंटिंग निर्माताओं के बीच विनिमेयता सुनिश्चित करती है और मॉड्यूलर मैनिफोल्ड ब्लॉकों का उपयोग करके सिस्टम डिज़ाइन को सरल बनाती है।

मैनिफोल्ड माउंटिंग आंतरिक प्रवाह मार्ग वाले एकल मशीनीकृत एल्यूमीनियम या स्टील ब्लॉक पर कई वाल्वों को केंद्रित करता है। यह दृष्टिकोण वाल्व और एक्चुएटर बंदरगाहों के बीच बाहरी पाइपिंग को समाप्त करता है, संभावित रिसाव बिंदुओं को कम करता है, पैकेजिंग घनत्व में सुधार करता है, और न्यूनतम अशांति और दबाव हानि के साथ अनुकूलित आंतरिक प्रवाह चैनलों की अनुमति देता है।

उन्नत नियंत्रण: आनुपातिक और सर्वो वाल्व

जबकि ऑन-ऑफ दिशात्मक वाल्व कई अनुप्रयोगों के लिए पर्याप्त नियंत्रण प्रदान करते हैं, कुछ प्रणालियों को अलग-अलग स्विचिंग के बजाय प्रवाह और दिशा के निरंतर समायोजन की आवश्यकता होती है।

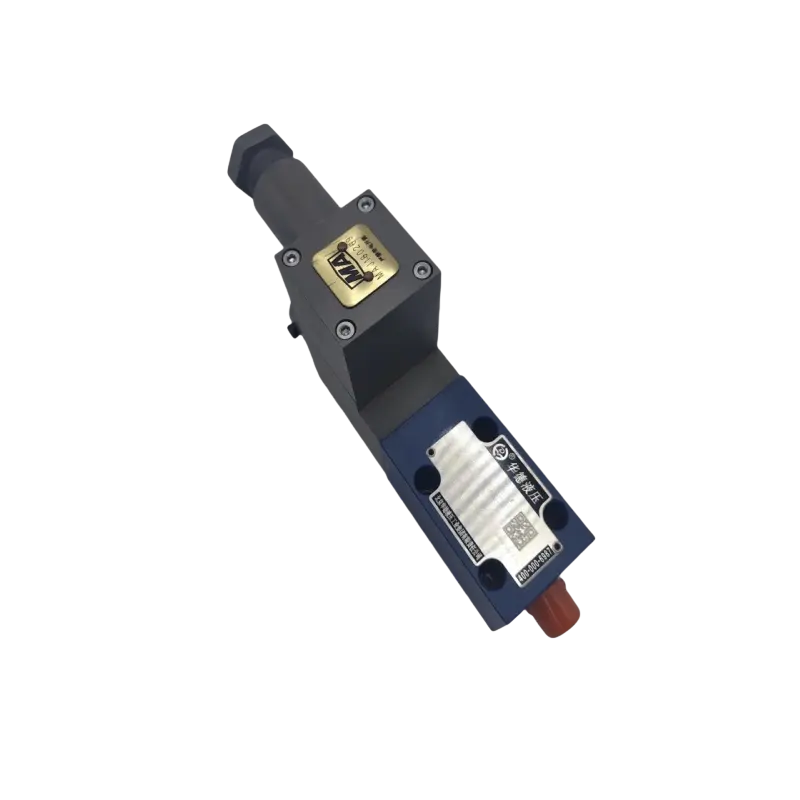

आनुपातिक वाल्व प्रौद्योगिकी

आनुपातिक दिशात्मक वाल्व स्पूल को केवल अंतिम स्थिति के बजाय लगातार स्थिति में रखने के लिए परिवर्तनीय बल सोलनॉइड या टॉर्क मोटर्स का उपयोग करते हैं। स्पूल विस्थापन इनपुट वर्तमान सिग्नल के समानुपाती हो जाता है, जिससे वाल्व की सीमा के भीतर असीम रूप से परिवर्तनशील प्रवाह नियंत्रण की अनुमति मिलती है। यह क्षमता सुचारू त्वरण और मंदी, सटीक गति नियंत्रण और स्विचिंग वाल्व के साथ असंभव भार को संभालने में सक्षम बनाती है।

उच्च-प्रदर्शन आनुपातिक वाल्व में स्थिति फीडबैक सेंसर शामिल होते हैं, आमतौर पर रैखिक चर अंतर ट्रांसफार्मर (एलवीडीटी) जो वास्तविक स्पूल स्थिति की निगरानी करते हैं। एक बंद-लूप नियंत्रक आदेशित स्थिति की तुलना वास्तविक स्थिति से करता है, स्थिति त्रुटि को खत्म करने के लिए सोलनॉइड करंट को समायोजित करता है। यह फीडबैक तंत्र घर्षण भिन्नताओं, दबाव बलों और तापमान प्रभावों के बावजूद सटीक स्पूल स्थिति प्राप्त करता है।

आधुनिक आनुपातिक वाल्वों में पूर्ण स्ट्रोक के 1% से कम हिस्टैरिसीस की सुविधा होती है। बढ़ती बनाम घटती दिशाओं से किसी लक्ष्य के करीब पहुंचने पर हिस्टैरिसीस स्थिति अंतर का प्रतिनिधित्व करता है। कम हिस्टैरिसीस पिछले स्पूल आंदोलन दिशा की परवाह किए बिना लगातार प्रतिक्रिया सुनिश्चित करता है, जो सटीक गति नियंत्रण और स्थिति दोलन को रोकने के लिए महत्वपूर्ण है।

कुछ आनुपातिक वाल्व दबाव प्रतिक्रिया सिद्धांतों को नियोजित करते हैं, लोड परिवर्तनों की भरपाई के लिए एक्चुएटर लोड दबाव को समझते हैं और प्रवाह को संशोधित करते हैं। यह दबाव मुआवजा बाहरी प्रवाह कम्पेसाटर की आवश्यकता के बिना अलग-अलग भार के तहत अधिक सुसंगत एक्चुएटर गति को बनाए रखता है। यह तकनीक सामग्री परीक्षण मशीनों या प्रेस बनाने जैसे अनुप्रयोगों में सिस्टम की कठोरता और नियंत्रण परिशुद्धता में सुधार करती है जहां कार्य चक्र के दौरान भार बदलता है।

महत्वपूर्ण अनुप्रयोगों के लिए सर्वो वाल्व

सर्वो वाल्व दिशात्मक नियंत्रण प्रौद्योगिकी में उच्चतम प्रदर्शन स्तर का प्रतिनिधित्व करते हैं। ये उपकरण स्ट्रोक के 0.1% से कम स्थिति रिज़ॉल्यूशन के साथ 100 हर्ट्ज से अधिक आवृत्ति प्रतिक्रिया प्राप्त करते हैं। एयरोस्पेस उड़ान नियंत्रण सतहें, नौसैनिक जहाज स्टीयरिंग सिस्टम, और सामग्री परीक्षण मशीनें जिन्हें उच्च आवृत्तियों पर बल या स्थिति को सटीक रूप से नियंत्रित करना चाहिए, सभी सर्वो वाल्व क्षमताओं पर निर्भर करते हैं।

विभिन्न केंद्र स्थिति विन्यास अलग-अलग उद्देश्यों की पूर्ति करते हैं। एक "O" या बंद केंद्र सभी चार बंदरगाहों को ब्लॉक कर देता है, हाइड्रॉलिक रूप से एक्चुएटर को उसकी जगह पर लॉक कर देता है, लेकिन बिना किसी प्रवाह पथ के पंप आउटपुट को भी फँसा देता है। इसके लिए एक अलग पंप अनलोडिंग तंत्र की आवश्यकता होती है। एक "एच" या खुला केंद्र सभी बंदरगाहों को एक साथ जोड़ता है, जिससे एक्चुएटर स्वतंत्र रूप से तैरता है जबकि पंप न्यूनतम दबाव पर तरल पदार्थ को टैंक में प्रसारित करता है। एक "पी" या अग्रानुक्रम केंद्र अनलोडिंग के लिए पंप को टैंक से कनेक्ट करते समय एक्चुएटर स्थिति को बनाए रखने के लिए कार्य बंदरगाहों (ए और बी) को अवरुद्ध करता है। इंजीनियर इस आधार पर केंद्र विन्यास का चयन करते हैं कि क्या उन्हें तटस्थ परिस्थितियों के दौरान पोजीशन होल्डिंग, फ्री मूवमेंट या पंप अनलोडिंग की आवश्यकता है।

खतरनाक वातावरण में सुरक्षा

विस्फोटक वातावरण में काम करने वाले औद्योगिक वाल्वों को प्रज्वलन स्रोतों को रोकने के लिए विशेष प्रमाणीकरण की आवश्यकता होती है। यूरोपीय बाजारों के लिए ATEX (एटमॉस्फियर एक्सप्लोसिबल्स) प्रमाणन और अंतरराष्ट्रीय अनुप्रयोगों के लिए समकक्ष IECEx मानक संभावित विस्फोटक वातावरण में सोलनॉइड जैसे विद्युत घटकों के लिए डिज़ाइन आवश्यकताओं को निर्दिष्ट करते हैं।

विस्फोट-संरक्षित दिशात्मक वाल्व ज्वालारोधी बाड़ों का उपयोग करते हैं जिनमें कोई भी आंतरिक चिंगारी या गर्म सतह होती है, जो बाहरी गैसों के प्रज्वलन को रोकती है। सोलनॉइड आवास विशेष रूप से मशीनीकृत संभोग सतहों के साथ मजबूत निर्माण का उपयोग करता है जो आंतरिक प्रज्वलन होने पर भी लौ के प्रसार को रोकता है। कुछ डिज़ाइन आंतरिक रूप से सुरक्षित सर्किटरी का उपयोग करते हैं जो विद्युत ऊर्जा को दोष स्थितियों के तहत प्रज्वलित करने में असमर्थ स्तर तक सीमित करता है।

ये सुरक्षा-प्रमाणित वाल्व रासायनिक प्रसंस्करण संयंत्रों, तेल रिफाइनरियों, फार्मास्युटिकल विनिर्माण और खनन कार्यों में आनुपातिक नियंत्रण प्रौद्योगिकी को सक्षम करते हैं जहां दहनशील सामग्री निरंतर विस्फोट जोखिम पेश करती है। कठोर सुरक्षा मानकों के साथ उन्नत नियंत्रण क्षमता का एकीकरण दर्शाता है कि आधुनिक वाल्व तकनीक कैसे मांग और खतरनाक अनुप्रयोगों को पूरा करती है।

सामान्य विफलता मोड और रखरखाव प्रथाएँ

सावधानीपूर्वक डिजाइन के बावजूद, दिशात्मक वाल्व पहनने और विफलता मोड का अनुभव करते हैं जो सिस्टम प्रदर्शन और सुरक्षा को प्रभावित करते हैं। इन विफलता तंत्रों को समझना प्रभावी रखरखाव रणनीतियों का मार्गदर्शन करता है।

स्पूल चिपकना और संदूषण

स्पूल स्टिकिंग हाइड्रोलिक सिस्टम में सबसे आम दिशात्मक वाल्व विफलता का प्रतिनिधित्व करता है। स्थिति तब उत्पन्न होती है जब स्पूल और बोर के बीच घर्षण उपलब्ध सक्रियण बल से अधिक हो जाता है, जिससे स्पूल की गति रुक जाती है। मूल कारणों में निकासी स्थानों में फंसे संदूषण कण, ऑक्सीकृत हाइड्रोलिक तेल से वार्निश जमा, नमी का क्षरण, और पिछले कण घुसपैठ से यांत्रिक स्कोरिंग शामिल हैं।

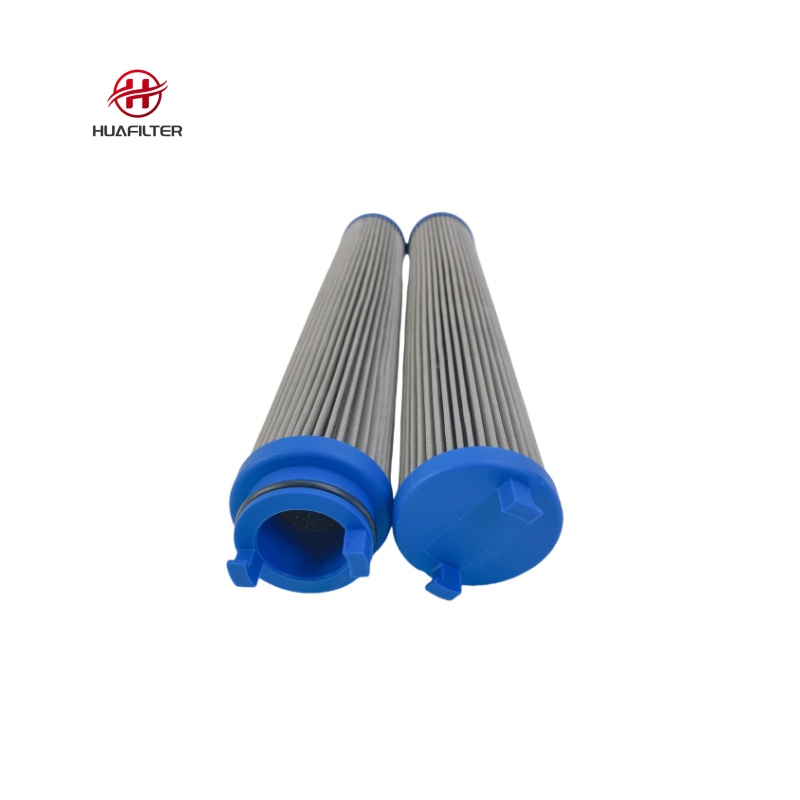

संदूषण नियंत्रण स्पूल चिपकने के विरुद्ध प्राथमिक सुरक्षा प्रदान करता है। हाइड्रोलिक द्रव की सफाई वाल्व निर्माता विनिर्देशों के अनुरूप या उससे अधिक होनी चाहिए, आमतौर पर मानक वाल्वों के लिए 18/16/13 और आनुपातिक वाल्वों के लिए 16/14/11 के बीच आईएसओ 4406 सफाई कोड में निस्पंदन की आवश्यकता होती है। ये कोड प्रति 100 मिलीलीटर तरल पदार्थ में 4, 6 और 14 माइक्रोमीटर आकार पर अधिकतम कण संख्या निर्दिष्ट करते हैं। कोड संख्या में प्रत्येक तीन चरण की वृद्धि कण सांद्रता के दोगुने होने का प्रतिनिधित्व करती है।

ऑपरेटिंग तापमान संदूषण निर्माण दर को प्रभावित करता है। 80°C से ऊपर चलने वाले हाइड्रोलिक सिस्टम तेल ऑक्सीकरण को तेज करते हैं, जिससे वार्निश और कीचड़ का उत्पादन होता है जो वाल्व स्पूल को कवर करता है और गति को प्रतिबंधित करता है। इष्टतम वाल्व जीवन और विश्वसनीयता के लिए शीतलन प्रणाली की क्षमता को तेल का तापमान 40-65 डिग्री सेल्सियस के भीतर बनाए रखना चाहिए। उच्च-मांग अवधि के दौरान तापमान परिवर्तन या अपर्याप्त कूलर आकार उचित निस्पंदन के साथ भी सिस्टम की सफाई को धीरे-धीरे कम कर देता है।

आंतरिक रिसाव प्रगति

सामान्य ऑपरेशन के दौरान सतहों के घिसने के कारण स्पूल भूमि से आंतरिक रिसाव धीरे-धीरे बढ़ता है। नए स्पूल वाल्वों के लिए स्वीकार्य रिसाव दर वाल्व के आकार और डिज़ाइन के आधार पर 5-20 मिलीलीटर प्रति मिनट तक होती है। जैसे-जैसे घिसाव बढ़ता है, वाल्व प्रतिस्थापन की आवश्यकता से पहले रिसाव 50-100 मिलीलीटर प्रति मिनट तक पहुंच सकता है।

अत्यधिक आंतरिक रिसाव धीमे एक्चुएटर आंदोलन, होल्डिंग अवधि के दौरान दबाव बनाए रखने में असमर्थता और आंतरिक प्रवाह परिसंचरण से बढ़े हुए तेल ताप के रूप में प्रकट होता है। रिसाव परीक्षण में अवरुद्ध बंदरगाहों से प्रवाह को मापना या बेसलाइन माप के विरुद्ध लोड के तहत एक्चुएटर गति की तुलना करना शामिल है। गंभीर विफलताएं होने से पहले प्रगतिशील निगरानी पहनने की प्रवृत्ति का पता लगाती है।

सोलेनॉइड और विद्युत विफलताएँ

विद्युत अधिभार, थर्मल अधिभार, नमी के प्रवेश या यांत्रिक क्षति के कारण सोलेनॉइड कॉइल विफल हो जाते हैं। 100% कर्तव्य चक्र के लिए रेटेड निरंतर-ड्यूटी सोलनॉइड रेटेड वोल्टेज और अधिकतम परिवेश तापमान पर अनिश्चित काल तक काम कर सकते हैं। इंटरमिटेंट-ड्यूटी सोलनॉइड्स को ठंडा करने के लिए ऑफ पीरियड की आवश्यकता होती है और अगर इसे बहुत तेजी से चलाया जाए या लगातार ऊर्जावान बनाए रखा जाए तो ओवरहीटिंग से यह विफल हो जाएगा।

निर्दिष्ट सीमा के बाहर वोल्टेज भिन्नता (+/-10% विशिष्ट) कॉइल विफलता को तेज करती है। कम वोल्टेज चुंबकीय बल को कम कर देता है, जिससे संभावित रूप से अपूर्ण स्पूल शिफ्टिंग या धीमी प्रतिक्रिया होती है। अत्यधिक वोल्टेज करंट ड्रा और गर्मी उत्पादन को बढ़ाता है, शॉर्ट सर्किट होने तक कॉइल इन्सुलेशन को ख़राब करता है। एसी-संचालित वाल्वों में रेक्टिफायर की विफलता असामान्य कॉइल व्यवहार का कारण बनती है क्योंकि बिना सुधारे एसी डीसी सोलनॉइड तक पहुंच जाता है, जिससे दोलनशील चुंबकीय बल और अत्यधिक ताप पैदा होता है।

संदिग्ध सोलनॉइड विफलताओं के लिए नैदानिक प्रक्रियाओं में प्रतिरोध माप (नेमप्लेट मानों की तुलना), प्रयास किए गए ऑपरेशन के दौरान सोलनॉइड कनेक्शन पर वोल्टेज सत्यापन और यांत्रिक समस्याओं से विद्युत को अलग करने के लिए मैन्युअल ओवरराइड परीक्षण शामिल हैं। कई औद्योगिक आनुपातिक और पायलट-संचालित वाल्वों में मैनुअल ओवरराइड तंत्र शामिल होते हैं जो विद्युत प्रणालियों के विफल होने पर भी यांत्रिक स्पूल शिफ्टिंग की अनुमति देते हैं, जो महत्वपूर्ण आपातकालीन कार्यक्षमता प्रदान करते हैं।

| विफलता मोड | विशिष्ट कारण | Kun venttiilikela siirtyy asentoon yksi, sisäiset kanavat yhdistävät P:n A:han ja B:n T:hen. Paineneste virtaa pumpusta A-portin kautta sylinterin kannen päähän työntäen mäntää ja pidentäen vartta. Samanaikaisesti tangon päästä syrjäytynyt neste virtaa ulos portin B kautta venttiilin sisäisten kanavien kautta ja palaa säiliöön T-portin kautta. Kahden sylinterikammion välinen paine-ero luo kuorman siirtämiseen tarvittavan voiman. | निदान विधि |

|---|---|---|---|

| स्पूल चिपकाना | संदूषण, वार्निश निर्माण, संक्षारण, यांत्रिक स्कोरिंग | नियंत्रण संकेतों पर कोई प्रतिक्रिया नहीं, अनियमित गति, धीमी या अधूरी शिफ्टिंग | मैनुअल ओवरराइड परीक्षण, तेल सफाई विश्लेषण, डिसएसेम्बली के बाद दृश्य निरीक्षण |

| अत्यधिक आंतरिक रिसाव | स्पूल/बोर घिसाव, सतह खरोंच, सील का क्षरण | मैनुअल ओवरराइड परीक्षण, तेल सफाई विश्लेषण, डिसएसेम्बली के बाद दृश्य निरीक्षण | अवरुद्ध बंदरगाहों से प्रवाह माप, एक्चुएटर गति तुलना परीक्षण |

| सोलेनॉइड कुंडल विफलता | चरम वोल्टेज, थर्मल अधिभार, नमी, इन्सुलेशन टूटना | कोई चुंबकीय खिंचाव नहीं, कमजोर सक्रियता, जलने की गंध, फिसलन से सुरक्षा | प्रतिरोध जांच, वोल्टेज सत्यापन, वर्तमान माप, मैनुअल ओवरराइड परीक्षण |

| वसंत विफलता | साइकिल चलाने से थकान, क्षरण, दबाव स्पाइक्स से अत्यधिक तनाव | न्यूट्रल में अपूर्ण वापसी, स्थिति बदलने में विफलता, अटके हुए वाल्व | मैनुअल ऑपरेशन फील टेस्ट, डिस्सेम्बली निरीक्षण |

| बाहरी सील रिसाव | ओ-रिंग की उम्र बढ़ना, अनुचित स्थापना, रासायनिक हमला, दबाव/तापमान चक्र | दृश्यमान तरल पदार्थ का रिसाव, बढ़ती सतह का गीलापन, दबाव में कमी | वाल्व अनुभाग को अलग करने के बाद दृश्य निरीक्षण, दबाव पकड़ परीक्षण |

निवारक रखरखाव दिशानिर्देश

प्रभावी दिशात्मक वाल्व रखरखाव सटीक स्पूल-बोर इंटरफ़ेस और विद्युत घटकों को गिरावट से बचाने पर केंद्रित है।

द्रव गुणवत्ता प्रबंधन नींव बनाता है। नए तेल के प्रयोगशाला विश्लेषण के माध्यम से आधारभूत तरल पदार्थ की सफाई स्थापित करें और ऑपरेशन के दौरान समय-समय पर सफाई के स्तर को सत्यापित करें। स्थापित वाल्व प्रकारों के लिए उपयुक्त लक्ष्य आईएसओ 4406 कोड। अंतर दबाव संकेतकों की परवाह किए बिना अनुशंसित अंतराल पर फिल्टर तत्वों को बदलें, क्योंकि गहराई-प्रकार के फिल्टर बारीक कणों की क्षमता तक पहुंच सकते हैं जबकि अंतर दबाव कम रहता है।

तापमान की निगरानी क्षति होने से पहले असामान्य स्थितियों का पता लगाने में मदद करती है। अत्यधिक तापमान अपर्याप्त शीतलन क्षमता, प्रवाह प्रतिबंधों के कारण दबाव में गिरावट, या आंतरिक रिसाव से गर्मी पैदा होने का संकेत देता है। वाल्व मैनिफोल्ड ब्लॉकों सहित महत्वपूर्ण स्थानों पर तापमान सेंसर स्थापित करें, विशेष रूप से आंतरिक रिसाव और विद्युत ऊर्जा अपव्यय से अधिक गर्मी उत्पन्न करने वाले आनुपातिक वाल्वों पर।

व्यवस्थित निरीक्षण और परीक्षण प्रक्रियाएँ विकसित करें। कमीशनिंग के दौरान एक्चुएटर चक्र समय, प्राप्त अधिकतम दबाव और सोलनॉइड करंट ड्रॉ सहित बेसलाइन प्रदर्शन डेटा रिकॉर्ड करें। बेसलाइन के विरुद्ध समय-समय पर तुलना से क्रमिक गिरावट की प्रवृत्ति का पता चलता है। दबाव ट्रांसड्यूसर और डेटा अधिग्रहण प्रणालियों का उपयोग करके प्रतिक्रिया समय माप पूर्ण विफलता से पहले बढ़ते घर्षण या संदूषण का पता लगाता है।

सिस्टम डिज़ाइनरों को महत्वपूर्ण कार्यों के लिए मैन्युअल ओवरराइड क्षमताओं वाले वाल्व निर्दिष्ट करने चाहिए। मैनुअल ओवरराइड्स विद्युत विफलताओं के दौरान आपातकालीन संचालन प्रदान करते हैं और यांत्रिक और विद्युत दोष स्रोतों के बीच नैदानिक अलगाव को सक्षम करते हैं। ओवरराइड तंत्र समस्या निवारण के दौरान वाल्व विद्युत प्रणालियों से स्वतंत्र एक्चुएटर और लोड ऑपरेशन के सत्यापन की भी अनुमति देता है।

दिशात्मक नियंत्रण प्रौद्योगिकी का विकास

दिशात्मक वाल्व प्रौद्योगिकी कई समानांतर रास्तों पर आगे बढ़ रही है, जिनमें से प्रत्येक विशिष्ट उद्योग मांगों को संबोधित करता है।

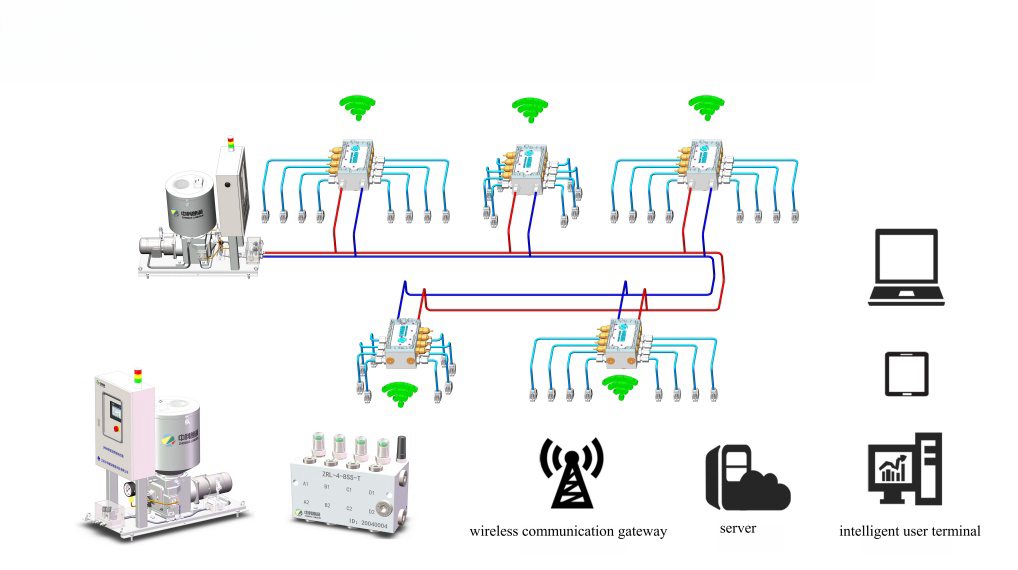

एकीकरण एक प्रमुख प्रवृत्ति का प्रतिनिधित्व करता है। आधुनिक वाल्व तेजी से कैन बस या औद्योगिक ईथरनेट संचार, अंतर्निहित डायग्नोस्टिक्स मॉनिटरिंग कॉइल वर्तमान और तापमान, और स्व-अंशांकन दिनचर्या सहित ऑनबोर्ड इलेक्ट्रॉनिक्स को शामिल करते हैं जो पहनने और तापमान प्रभावों की भरपाई करते हैं। ये स्मार्ट वाल्व निष्क्रिय घटकों से सक्रिय सिस्टम प्रतिभागियों में स्थानांतरित हो जाते हैं जो स्वास्थ्य स्थिति की रिपोर्ट करते हैं और रखरखाव की जरूरतों की भविष्यवाणी करते हैं।

ऊर्जा दक्षता प्रवाह पथ डिजाइन और सामग्रियों में निरंतर सुधार लाती है। कंप्यूटर-सहायता प्राप्त प्रवाह सिमुलेशन अशांति और दबाव हानि को कम करने के लिए आंतरिक मार्गों को अनुकूलित करता है। कुछ निर्माता अब मानक दिशात्मक वाल्वों के लिए रेटेड प्रवाह पर 0.5 बार से नीचे दबाव ड्रॉप निर्दिष्ट करते हैं, जो पिछले दशकों के सामान्य मूल्यों का आधा है। कम दबाव की बूंदें गर्मी उत्पादन और पंप बिजली की खपत को कम करती हैं, कॉर्पोरेट स्थिरता लक्ष्यों और परिचालन लागत में कमी का समर्थन करती हैं।

लघुकरण नियंत्रण क्षमता को छोटे पैकेजों में धकेलता है। वाल्व कार्ट्रिज डिज़ाइन जो कस्टम मैनिफोल्ड में लगे होते हैं, उल्लेखनीय रूप से कॉम्पैक्ट लिफाफे से उच्च प्रवाह क्षमता प्राप्त करते हैं। ये कॉन्फ़िगरेशन मोबाइल उपकरणों की सेवा करते हैं जहां स्थान और वजन गंभीर रूप से सिस्टम डिज़ाइन को सीमित करते हैं।

भविष्य में द्रव विद्युत वाल्वों और डिजिटल नियंत्रण प्रणालियों के बीच गहरा एकीकरण होने की संभावना है। मोबाइल उपकरणों में विद्युतीकरण पारंपरिक पायलट हाइड्रोलिक्स की जगह पूरी तरह से इलेक्ट्रिक एक्चुएटर नियंत्रण के अवसर पैदा करता है। वाल्व-एकीकृत सेंसर के माध्यम से स्थिति की निगरानी पूर्वानुमानित रखरखाव रणनीतियों को सक्षम बनाती है जो निश्चित अंतराल के बजाय वास्तविक घटक स्वास्थ्य के आधार पर सेवा निर्धारित करती है। ये विकास द्रव ऊर्जा अनुप्रयोगों में विश्वसनीयता और स्थिरता में सुधार करते हुए दिशात्मक वाल्व क्षमता का विस्तार करेंगे।