हाइड्रोलिक चेक वाल्व द्रव विद्युत प्रणालियों में मूलभूत सुरक्षा घटकों के रूप में कार्य करते हैं। ये यांत्रिक उपकरण बाहरी नियंत्रण संकेतों या मैन्युअल हस्तक्षेप की आवश्यकता के बिना स्वचालित रूप से द्रव प्रवाह दिशा को नियंत्रित करते हैं। हाइड्रोलिक सर्किट में, वे बैकफ्लो को रोकते हैं जो पंपों को नुकसान पहुंचा सकता है, अनियंत्रित एक्चुएटर आंदोलन का कारण बन सकता है, या खतरनाक दबाव की स्थिति पैदा कर सकता है।

हाइड्रोलिक चेक वाल्व क्या है?

हाइड्रोलिक चेक वाल्व, जिसे नॉन-रिटर्न वाल्व (एनआरवी) के रूप में भी जाना जाता है, एक यांत्रिक उपकरण है जिसे किसी भी रिवर्स प्रवाह को अवरुद्ध करते हुए हाइड्रोलिक तरल पदार्थ को एक पूर्व निर्धारित दिशा में प्रवाहित करने की अनुमति देने के लिए डिज़ाइन किया गया है। वाल्व द्रव दबाव अंतर के माध्यम से निष्क्रिय रूप से संचालित होता है। जब आगे का दबाव वाल्व के क्रैकिंग दबाव सीमा से अधिक हो जाता है, तो आंतरिक जांच तत्व अपनी सीट से उठ जाता है, जिससे द्रव मार्ग की अनुमति मिलती है। जब इनलेट दबाव गिरता है या रिवर्स फ्लो होने का प्रयास करता है, तो चेक तत्व अपनी बंद स्थिति में वापस आ जाता है, जिससे एक सील बन जाती है जो बैकफ्लो को रोकती है।

बुनियादी निर्माण में कई प्रमुख घटक शामिल हैं। वाल्व बॉडी में आंतरिक तंत्र होता है और कनेक्शन पोर्ट प्रदान करता है। पॉपपेट या बॉल गतिशील चेक तत्व के रूप में कार्य करता है जो प्रवाह को अनुमति देता है या प्रतिबंधित करता है। एक स्प्रिंग तंत्र क्लोजर बायस को बनाए रखता है, प्रवाह रुकने या उलटने पर चेक तत्व को उसकी सीट के खिलाफ दबाए रखता है। वाल्व सीट सीलिंग सतह प्रदान करती है जहां चेक तत्व रिवर्स प्रवाह को अवरुद्ध करने के लिए एक तंग सील बनाता है।

यह सरल लेकिन महत्वपूर्ण कार्य कई तरीकों से सिस्टम अखंडता की रक्षा करता है। हाइड्रोलिक सिस्टम में अनपेक्षित बैकफ़्लो पंपों को गुहिकायन क्षति का कारण बन सकता है, गुरुत्वाकर्षण के तहत भार के अनियंत्रित वंश की अनुमति दे सकता है, या दबाव स्पाइक्स को सर्किट के माध्यम से फैलने की अनुमति दे सकता है। हाइड्रोलिक चेक वाल्वों के लिए इंजीनियरिंग विनिर्देशों को विश्वसनीयता, सामग्री की ताकत और दबाव क्षणिक प्रतिरोध को प्राथमिकता देनी चाहिए।

हाइड्रोलिक चेक वाल्व कैसे काम करते हैं

संचालन सिद्धांत दबाव अंतर और स्प्रिंग बल संतुलन पर केंद्रित है। बंद अवस्था में, स्प्रिंग प्रीलोड चेक तत्व को उसकी सीट के सामने मजबूती से रखता है। स्प्रिंग बल और आउटलेट पक्ष पर कोई भी पिछला दबाव क्रैकिंग दबाव की आवश्यकता पैदा करता है।

जब इनलेट दबाव बढ़ जाता है और क्रैकिंग दबाव से अधिक हो जाता है, तो हाइड्रोलिक बल स्प्रिंग प्रतिरोध पर काबू पा लेता है। चेक तत्व अपनी सीट से ऊपर उठ जाता है, जिससे प्रवाह पथ खुल जाता है। जैसे-जैसे तत्व सीट से आगे बढ़ता है, प्रवाह क्षेत्र बढ़ता है, जिससे वाल्व पर दबाव कम हो जाता है। जब प्रवाह वेग और दबाव का अंतर स्प्रिंग को पूरी तरह से संपीड़ित करने के लिए पर्याप्त होता है तो वाल्व पूर्ण खुली स्थिति में पहुंच जाता है।

प्रवाह उत्क्रमण प्रयासों के दौरान, आउटलेट दबाव इनलेट दबाव से अधिक हो जाता है। यह दबाव अंतर तुरंत चेक तत्व को उसकी सीट की ओर वापस ले जाता है। स्प्रिंग इस समापन आंदोलन में सहायता करता है। एक बार बैठने के बाद, चेक तत्व एक यांत्रिक सील बनाता है। उच्च रिवर्स दबाव वास्तव में सीलिंग बल में सुधार करता है, क्योंकि दबाव तत्व के सीलिंग सतह क्षेत्र पर कार्य करता है, इसे सीट के खिलाफ अधिक मजबूती से धकेलता है।

स्वचालित संचालन के लिए किसी विद्युत सिग्नल, पायलट दबाव या ऑपरेटर इनपुट की आवश्यकता नहीं होती है। यह निष्क्रिय कार्यक्षमता हाइड्रोलिक चेक वाल्वों को सुरक्षा-महत्वपूर्ण अनुप्रयोगों के लिए स्वाभाविक रूप से विश्वसनीय बनाती है। हालाँकि, यांत्रिक सरलता का अर्थ यह भी है कि वाल्व परिवर्तनशील प्रवाह नियंत्रण या मॉड्यूलेशन क्षमताएँ प्रदान नहीं कर सकता है।

हाइड्रोलिक चेक वाल्व के प्रकार

डायरेक्ट-एक्टिंग चेक वाल्व

प्रत्यक्ष-अभिनय कॉन्फ़िगरेशन द्रव दबाव और चेक तत्व के बीच एक सरल यांत्रिक संबंध का उपयोग करते हैं। ये वाल्व दबाव परिवर्तन पर तुरंत प्रतिक्रिया करते हैं क्योंकि चेक तत्व मध्यवर्ती नियंत्रण चरणों के बिना सीधे सिस्टम दबाव का अनुभव करता है।

पॉपपेट-शैली प्रत्यक्ष-अभिनय वाल्व चेक तत्व के रूप में एक शंक्वाकार या सपाट-तल वाले पॉपपेट का उपयोग करता है। यह ज्यामिति बंद होने पर समान दबाव वितरण प्रदान करती है, जो उच्च दबाव पर सीलिंग स्थिरता में सुधार करती है। उच्च शक्ति वाले स्टील का उपयोग करने वाले आधुनिक पॉपपेट डिज़ाइन पारंपरिक बॉल चेक वाल्व की तुलना में बेहतर पहनने के प्रतिरोध और संक्षारण प्रतिरोध प्रदान करते हैं। पॉपपेट की सपाट बैठने की सतह अधिक विश्वसनीय सीलिंग अखंडता बनाती है, विशेष रूप से खतरनाक तरल पदार्थ या अत्यधिक दबाव की स्थिति वाले अनुप्रयोगों में।

बॉल-स्टाइल चेक वाल्व क्लोजर तत्व के रूप में एक फ्री-मूविंग गोले का उपयोग करते हैं। गोलाकार ज्यामिति गेंद को स्व-केंद्रित होने और अपनी सीट पर समायोजित होने की अनुमति देती है। हालाँकि, उच्च दबाव पर, गेंद की गोलाई असमान दबाव वितरण बनाती है जो सील की अखंडता से समझौता कर सकती है। यह डिज़ाइन सीमा बॉल चेक वाल्व को उन महत्वपूर्ण अनुप्रयोगों के लिए कम उपयुक्त बनाती है जहां लीक-टाइट सीलिंग अनिवार्य है। जब सीलिंग की विश्वसनीयता लागत या विनिर्माण सादगी के बारे में चिंताओं से अधिक हो जाती है, तो इंजीनियरिंग व्यापार-बंद पॉपपेट डिज़ाइन का पक्ष लेता है।

प्रत्यक्ष-अभिनय वाल्व आमतौर पर स्थिर दबाव और प्रवाह आवश्यकताओं के साथ छोटी प्रणालियों की सेवा करते हैं। उनकी सादगी कम प्रारंभिक लागत और आसान रखरखाव में तब्दील हो जाती है। हालाँकि, पायलट-संचालित विकल्पों की तुलना में उनकी प्रवाह क्षमता और दबाव सटीकता सीमित रहती है।

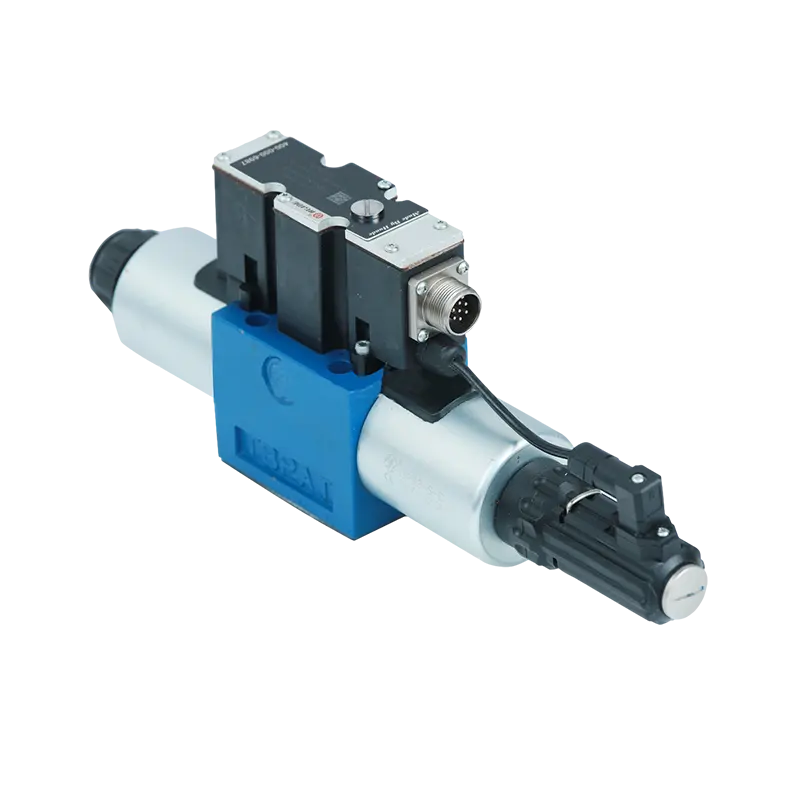

पायलट-संचालित चेक वाल्व (पीओसीवी)

पायलट-संचालित चेक वाल्व में नियंत्रण सर्किट से जुड़ा एक अतिरिक्त पायलट पोर्ट शामिल होता है। यह डिज़ाइन दबाव अंतर के माध्यम से मुख्य वाल्व के खुलने और बंद होने को नियंत्रित करने के लिए थोड़ी मात्रा में हाइड्रोलिक तरल पदार्थ का उपयोग करता है। पायलट दबाव चेक तत्व के एक समर्पित क्षेत्र पर कार्य करता है, जो स्प्रिंग दबाव और किसी भी पीछे के दबाव के खिलाफ वाल्व को खोलने के लिए आवश्यक बल प्रदान करता है।

POCV डिज़ाइन की जटिलता के परिणामस्वरूप उच्च प्रारंभिक लागत और रखरखाव आवश्यकताएँ होती हैं। हालाँकि, ये वाल्व बेहतर दबाव सटीकता प्रदान करते हुए उच्च प्रवाह दर और दबाव को संभालते हैं। पायलट नियंत्रण तंत्र अन्य सिस्टम कार्यों के साथ सिंक्रनाइज़ वाल्व सक्रियण के सटीक समय की अनुमति देता है।

पीओसीवी लगभग शून्य रिसाव की आवश्यकता वाले लोड-होल्डिंग अनुप्रयोगों में उत्कृष्टता प्राप्त करते हैं। वे धीमे सिस्टम रिसाव से सिलेंडर बहाव को प्रभावी ढंग से रोकते हैं या हाइड्रोलिक नली विफलता परिदृश्यों के दौरान स्थिति बनाए रखते हैं। तंग सीलिंग विशेषताएँ POCV को स्थिर भार धारण के लिए किफायती समाधान बनाती हैं जहाँ सक्रिय बिजली की खपत के बिना स्थिति बनाए रखी जानी चाहिए।

POCV की महत्वपूर्ण सीमा गतिशील नियंत्रण क्षमता में निहित है। काउंटरबैलेंस वाल्वों के विपरीत, पीओसीवी में प्रवाह मीटरिंग क्षमता का अभाव होता है। जब गुरुत्वाकर्षण-चालित ओवररनिंग लोड स्थितियों पर लागू किया जाता है, जिसमें नियंत्रित कम करने की आवश्यकता होती है, तो POCV सिलेंडर में गंभीर रैचिंग गति पैदा कर सकता है। इससे बड़े पैमाने पर हाइड्रोलिक झटका और कंपन पैदा होता है जो सिस्टम घटकों को नुकसान पहुंचाता है। सुचारू, नियंत्रित लोड कम करने की आवश्यकता वाले अनुप्रयोगों के लिए, उच्च लागत के बावजूद, इंटीग्रल फ्लो मीटरिंग के साथ काउंटरबैलेंस वाल्व एकमात्र व्यवहार्य इंजीनियरिंग समाधान का प्रतिनिधित्व करते हैं।

| विशेषता | प्रत्यक्ष-अभिनय (पॉपेट/बॉल) | पायलट-संचालित चेक वाल्व | शटल वाल्व (3-तरफा) |

|---|---|---|---|

| परिचालन सिद्धांत | दबाव अंतर सीधे तत्व को खुला/बंद करता है | रिवर्स फ्लो खोलने के लिए सेकेंडरी पायलट प्रेशर सिग्नल की आवश्यकता होती है | दो आपूर्ति लाइनों से रिटर्न लाइन तक उच्च दबाव को निर्देशित करता है |

| प्रवाह क्षमता | निम्न से मध्यम | उच्च | निम्न से मध्यम |

| रिसाव दर | परिवर्तनीय (मुलायम सील सख्त) | भार धारण में लगभग शून्य | कम |

| जटिलता/लागत | सरल, कम लागत | जटिल, उच्च लागत | सरल |

| प्रतिक्रिया समय | तेज़ | मध्यम | तेज़ |

विशिष्ट विन्यास

शटल वाल्व एक विशेष तीन-तरफ़ा चेक वाल्व कॉन्फ़िगरेशन का प्रतिनिधित्व करते हैं। ये वाल्व उच्च दबाव वाले तरल पदार्थ को दो आपूर्ति लाइनों से एक सामान्य रिटर्न लाइन की ओर ले जाते हैं। आंतरिक शटल तत्व दो इनलेट्स के बीच दबाव अंतर के आधार पर चलता है, स्वचालित रूप से उच्च दबाव स्रोत का चयन और निर्देशन करता है।

``` [हाइड्रोलिक शटल वाल्व कार्य प्रवाह आरेख की छवि] ```कॉम्पैक्ट, मॉड्यूलर हाइड्रोलिक सिस्टम की मांगों को पूरा करने के लिए एकीकृत डिजाइन विकसित हुए हैं। कार्ट्रिज-शैली के चेक वाल्व मैनिफोल्ड बॉडी के भीतर एकीकृत द्रव पथ के साथ मैनिफोल्ड ब्लॉकों में डाले जाते हैं। यह दृष्टिकोण अत्यधिक अनुकूलित और स्थान-कुशल सिस्टम लेआउट को सक्षम बनाता है। सबप्लेट माउंटिंग एक विकल्प प्रदान करता है जहां चेक वाल्व एक सबप्लेट से जुड़ता है जो द्रव मार्ग की आपूर्ति करता है। सबप्लेट कॉन्फ़िगरेशन मुख्य पाइपिंग सिस्टम को परेशान किए बिना तेजी से वाल्व प्रतिस्थापन या सर्विसिंग की अनुमति देता है।

कुछ डिज़ाइनों में चेक तत्व में मशीनीकृत थ्रॉटलिंग छिद्रों के माध्यम से प्रवाह नियंत्रण कार्यक्षमता शामिल होती है। यह सामान्य रूप से अवरुद्ध दिशा में नियंत्रित द्रव रिसाव की अनुमति देता है, चेक वाल्व को एक संयोजन उपकरण में बदल देता है जो दिशात्मक नियंत्रण और प्रवाह विनियमन दोनों प्रदान करता है।

उद्योग मानक और गुणवत्ता अनुपालन

क्रैकिंग दबाव यांत्रिकी

क्रैकिंग दबाव आंतरिक स्प्रिंग बल पर काबू पाने और द्रव प्रवाह के लिए वाल्व खोलने के लिए आवश्यक न्यूनतम इनलेट दबाव को परिभाषित करता है। यह पैरामीटर मूल रूप से हाइड्रोलिक सर्किट के भीतर वाल्व प्रतिक्रिया और सक्रियण समय को नियंत्रित करता है। जब इनलेट दबाव क्रैकिंग दबाव सीमा से अधिक हो जाता है, तो चेक तत्व ऊपर उठ जाता है और द्रव वाल्व से गुजरना शुरू हो जाता है।

स्प्रिंग बल मुख्य रूप से क्रैकिंग दबाव परिमाण निर्धारित करता है। स्प्रिंग दर और प्रीलोड संपीड़न उस बल को स्थापित करता है जिस पर इनलेट दबाव को काबू पाना होगा। कुछ डिज़ाइन फ्री-फ़्लोटिंग सील के माध्यम से शून्य क्रैकिंग दबाव प्राप्त करते हैं, लेकिन कई एप्लिकेशन जानबूझकर गतिशील स्थिरता के लिए उच्च क्रैकिंग दबाव निर्दिष्ट करते हैं।

उच्च क्रैकिंग दबाव बाहरी झटके, कंपन, या चेक तत्व पर कार्य करने वाले गुरुत्वाकर्षण बलों से अनपेक्षित वाल्व खोलने को रोकता है। यांत्रिक कंपन के अधीन सर्किट में या जहां बैक प्रेशर में उतार-चढ़ाव होता है, ऊंचा क्रैकिंग दबाव सुनिश्चित करता है कि वाल्व जानबूझकर प्रवाह शुरू होने तक बंद रहे। हालाँकि, यह स्थिरता सुधार ऊर्जा दक्षता के साथ एक इंजीनियरिंग व्यापार-बंद पैदा करता है।

क्रैकिंग दबाव और सिस्टम दक्षता के बीच संबंध सीधे परिचालन लागत को प्रभावित करता है। उच्च क्रैकिंग दबाव वाले वाल्व प्रवाह के दौरान अधिक दबाव ड्रॉप उत्पन्न करते हैं, जिससे निरंतर ऊर्जा हानि होती है। यह निरंतर दबाव हानि द्रव संचरण दक्षता को कम करती है और सिस्टम गर्मी उत्पादन को बढ़ाती है। जीवन चक्र लागत (एलसीसी) परिप्रेक्ष्य से, दबाव ड्रॉप को कम करने से दक्षता में सुधार होता है और कम बिजली की खपत के माध्यम से पर्यावरणीय लाभ मिलता है। डिजाइनरों को कंपन बनाम ऊर्जा खपत के प्रति विशिष्ट अनुप्रयोग संवेदनशीलता के आधार पर थर्मोडायनामिक दक्षता के विरुद्ध गतिशील स्थिरता आवश्यकताओं को संतुलित करना चाहिए।

दबाव रेटिंग और सुरक्षा मार्जिन

चार महत्वपूर्ण दबाव विनिर्देश हाइड्रोलिक चेक वाल्व चयन को नियंत्रित करते हैं और उपकरण सुरक्षा सुनिश्चित करते हैं। ऑपरेटिंग दबाव सामान्य वाल्व फ़ंक्शन के लिए निरंतर, स्थिर-अवस्था दबाव सीमा को परिभाषित करता है। सिस्टम दबाव अधिकतम क्षणिक या चरम दबाव का प्रतिनिधित्व करता है जिसे वाल्व को ऑपरेशन के दौरान झेलना पड़ता है।

सबूत दबाव एक संरचनात्मक अखंडता परीक्षण पैरामीटर के रूप में कार्य करता है। निर्माता परीक्षण वाल्वों पर उनके रेटेड दबाव का 1.5 गुना दबाव डालते हैं और एक निर्दिष्ट अवधि के लिए दबाए रखते हैं, यह सत्यापित करते हुए कि उच्च तनाव के तहत कोई स्थायी विकृति नहीं होती है। यह परीक्षण संरचनात्मक स्थिरता और लीक-टाइट प्रदर्शन को मान्य करने के लिए ISO 10771 या API 6D मानकों का पालन करता है।

बर्स्ट दबाव उस अंतिम दबाव को इंगित करता है जिस पर वाल्व संरचनात्मक विफलता की भविष्यवाणी की जाती है। यह रेटिंग परिचालन स्थितियों से ऊपर उचित सुरक्षा कारकों को शामिल करती है। इन दबाव परिभाषाओं का कड़ाई से पालन संरचनात्मक अखंडता और औद्योगिक मानकों द्वारा आवश्यक सुरक्षा मार्जिन का अनुपालन सुनिश्चित करता है।

प्रवाह गतिशीलता और दबाव ड्रॉप

कुशल हाइड्रोलिक सिस्टम संचालन सटीक और सुसंगत द्रव प्रवाह वितरण पर निर्भर करता है। हालाँकि, आंतरिक वाल्व ज्यामिति और परिचालन यांत्रिकी दबाव ड्रॉप (हेड लॉस) पैदा करते हैं क्योंकि तरल पदार्थ चेक वाल्व से गुजरता है। यह ऊर्जा अपव्यय खोई हुई सिस्टम दक्षता को दर्शाता है।

दबाव में गिरावट का सीधा संबंध क्रैकिंग दबाव से होता है। उच्च क्रैकिंग दबाव की आवश्यकता वाले वाल्वों में प्रवाह के दौरान हेड लॉस बढ़ जाता है। निरंतर दबाव हानि से द्रव संचरण क्षमता कम हो जाती है और सिस्टम ऊर्जा खपत बढ़ जाती है। विस्तारित परिचालन अवधि में, हेड लॉस को कम करने के लिए डिज़ाइन को अनुकूलित करने से द्रव संचरण दक्षता में सुधार होता है, पर्यावरणीय लाभ मिलते हैं और वाल्व जीवन चक्र लागत कम हो जाती है।

एलसीसी विचारों के प्रति संवेदनशील अनुप्रयोगों के लिए, डिजाइनरों को कम दबाव ड्रॉप विशेषताओं के लिए इंजीनियर किए गए वाल्व का चयन करना चाहिए। गतिशील स्थिरता और थर्मोडायनामिक दक्षता के बीच अंतर्निहित डिज़ाइन ट्रेड-ऑफ के लिए वास्तविक अनुप्रयोग आवश्यकताओं के सावधानीपूर्वक मूल्यांकन की आवश्यकता होती है, जिसमें कंपन बनाम ऊर्जा खपत प्राथमिकताओं के प्रति सिस्टम संवेदनशीलता भी शामिल है।

रिसाव प्रबंधन मानक

वाल्व रिसाव को अलग-अलग परिणामों के साथ दो श्रेणियों में विभाजित किया गया है। बाहरी रिसाव में वाल्व बॉडी या कनेक्शन जोड़ों से निकलने वाला तरल पदार्थ शामिल होता है। इससे कामकाजी तरल पदार्थ की हानि, पर्यावरणीय प्रदूषण जोखिम और खतरनाक तरल पदार्थों को संभालने वाली प्रणालियों में संभावित सुरक्षा खतरे पैदा होते हैं।

आंतरिक रिसाव बंद चेक तत्व के माध्यम से, पॉपपेट या बॉल और उसकी सीट के बीच होता है। लोड-होल्डिंग अनुप्रयोगों में, आंतरिक रिसाव सिलेंडर बहाव पैदा करता है, जिससे स्थिति नियंत्रण का धीरे-धीरे नुकसान होता है। महत्वपूर्ण सुरक्षा प्रणालियों के लिए कड़े रिसाव नियंत्रण मानकों की आवश्यकता होती है। निर्माता उचित सील सामग्री चयन और सीलिंग सतहों की सटीक मशीनिंग के माध्यम से रिसाव दर को कम करते हैं।

सील मटेरियल इंजीनियरिंग ट्रेड-ऑफ़

सील सामग्री का चयन प्रदर्शन लिफाफा और आवेदन उपयुक्तता निर्धारित करता है। विटॉन जैसे इलास्टोमर्स या पीटीएफई जैसे थर्मोप्लास्टिक्स सहित नरम सील सामग्री सख्त, उच्च-स्तरीय सीलिंग प्रदर्शन प्रदान करती है। ये सामग्रियां बेहद कम रिसाव दर और सिस्टम तरल पदार्थों के साथ अच्छी रासायनिक अनुकूलता की आवश्यकता वाले अनुप्रयोगों के लिए उपयुक्त हैं।

हालाँकि, नरम सील को उच्च दबाव वाले वातावरण और विस्तृत तापमान रेंज में सीमाओं का सामना करना पड़ता है। संदूषण या अपघर्षक कणों वाले तरल पदार्थों के लिए इनकी अनुशंसा नहीं की जाती है, क्योंकि इन परिस्थितियों में नरम सीलिंग तत्व तेजी से खराब हो जाते हैं।

कठोर धातु सील उच्च सिस्टम दबाव और व्यापक तापमान रेंज का सामना करते हैं। वे नरम सामग्रियों की तुलना में दूषित तरल पदार्थ और अपघर्षक घिसाव का अधिक प्रभावी ढंग से प्रतिरोध करते हैं। हालाँकि, धातु सील आमतौर पर नरम सील डिजाइनों की लीक-टाइट सीलिंग क्षमता से मेल नहीं खा सकती हैं।

डिजाइनरों को रिसाव दर, दबाव सीमा, तापमान अनुकूलनशीलता और स्थायित्व के बीच महत्वपूर्ण संतुलन निर्णयों को निष्पादित करना होगा। अतिरिक्त विचारों में कार्यशील द्रव अनुकूलता, परिचालन तापमान, चिपचिपाहट विशेषताएँ और द्रव में निलंबित ठोस पदार्थों की सांद्रता शामिल हैं। ये कारक आंतरिक वाल्व रुकावट या क्षरण को रोकते हैं जो प्रदर्शन को ख़राब करते हैं।

| पैरामीटर | परिभाषा/प्रासंगिकता | इंजीनियरिंग संबंधी विचार |

|---|---|---|

| तोड़ने वाला दबाव | स्प्रिंग बल पर काबू पाने और वाल्व खोलने के लिए न्यूनतम इनलेट दबाव आवश्यक है | प्रतिक्रिया समय को प्रभावित करता है; स्थिरता और दक्षता के बीच डिजाइन व्यापार-बंद का प्रतिनिधित्व करता है |

| दबाव रेटिंग | ऑपरेटिंग, सिस्टम, प्रूफ़ और बर्स्ट प्रेशर विशिष्टताएँ | सुरक्षा मार्जिन का पालन करना चाहिए; संरचनात्मक विश्वसनीयता पर सीधा प्रभाव पड़ता है |

| सील सामग्री | नरम सील (विटॉन, पीटीएफई) बनाम कठोर सील (धातु) | टाइट सीलिंग (नरम) और उच्च दबाव/तापमान क्षमता (कठोर) के बीच व्यापार-बंद |

| दबाव में गिरावट | खुले वाल्व से तरल पदार्थ गुजरने पर ऊर्जा नष्ट हो जाती है | कम नुकसान से ट्रांसमिशन दक्षता में सुधार होता है और एलसीसी कम हो जाती है |

| द्रव अनुकूलता | तरल पदार्थ की सफाई, तापमान और चिपचिपाहट के लिए सहनशीलता | संदूषण से वाल्व में रुकावट या समय से पहले घिसाव हो सकता है |

हाइड्रोलिक सिस्टम में सामान्य अनुप्रयोग

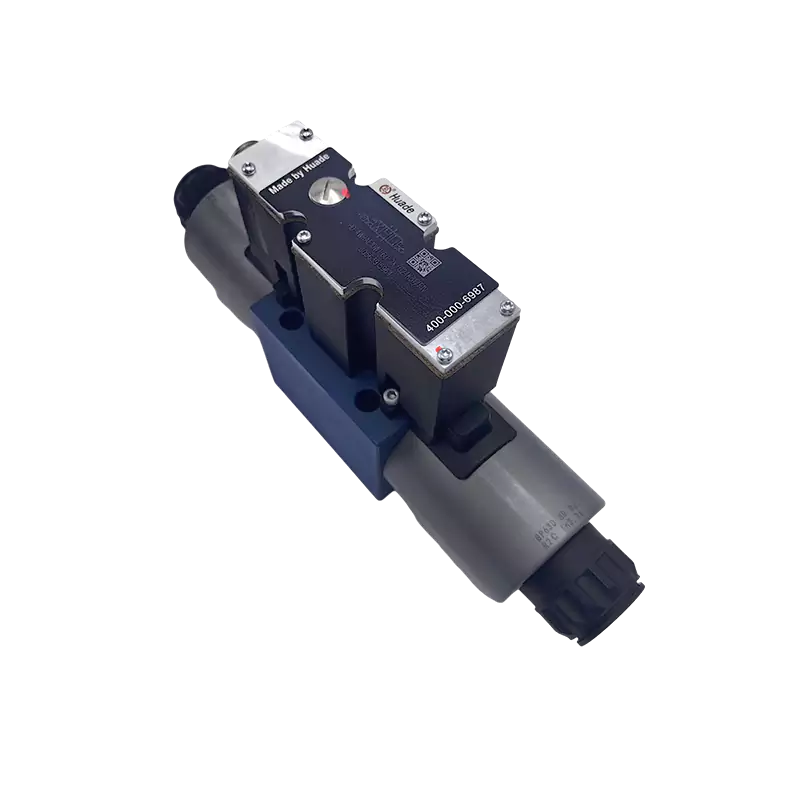

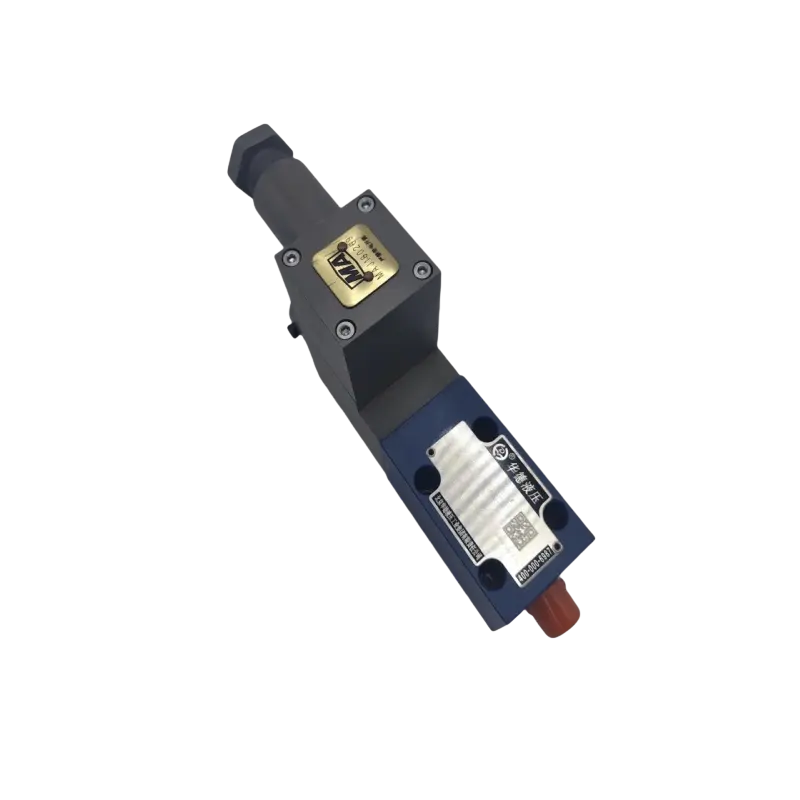

लोड-होल्डिंग सुरक्षा वाल्व

हाइड्रोलिक लोड-होल्डिंग वाल्व क्रेन, लिफ्टिंग प्लेटफॉर्म और सुरक्षित लोड सस्पेंशन की आवश्यकता वाली अन्य मशीनरी में महत्वपूर्ण सुरक्षा नियंत्रण उपकरणों के रूप में काम करते हैं। मुख्य कार्य हाइड्रोलिक मोटरों या सिलेंडरों को गुरुत्वाकर्षण या जड़त्वीय बलों के तहत ओवरस्पीडिंग, फिसलने या नियंत्रण खोने से रोकता है।

``` [चेक वाल्व के साथ हाइड्रोलिक लोड होल्डिंग सर्किट की छवि] ```लोड-होल्डिंग वाल्व सिस्टम के दबाव में उतार-चढ़ाव या मामूली द्रव रिसाव के दौरान भी लोड स्थिति को सुरक्षित रूप से बनाए रखते हैं, जिससे स्थिर निलंबन और परिचालन सुरक्षा सुनिश्चित होती है। नली टूटने या सिस्टम की खराबी जैसी गंभीर विफलता परिदृश्यों में, ये वाल्व तुरंत अनियंत्रित लोड गति को रोकते हैं, जिससे सुरक्षा खतरों को प्रभावी ढंग से सीमित किया जाता है। नियंत्रित प्रवाह दर प्रबंधन के माध्यम से, लोड-होल्डिंग वाल्व पंपों और अन्य यांत्रिक घटकों को झटके से होने वाली क्षति से बचाते हुए धीरे-धीरे हाइड्रोलिक तरल पदार्थ को जारी करके सुचारू रूप से कम करने की अनुमति देते हैं।

स्थिर और गतिशील लोड नियंत्रण आवश्यकताओं के बीच अंतर उचित वाल्व चयन के लिए महत्वपूर्ण साबित होता है। केवल स्थिर स्थिति धारण की आवश्यकता वाले अनुप्रयोगों के लिए, POCV अपनी लगभग-शून्य रिसाव विशेषताओं के कारण एक किफायती और उचित समाधान प्रदान करते हैं। हालाँकि, गुरुत्वाकर्षण-संचालित ओवररनिंग स्थितियों के तहत नियंत्रित गतिशील भार कम करने की आवश्यकता वाले अनुप्रयोगों को अभिन्न प्रवाह मीटरिंग क्षमता वाले काउंटरबैलेंस वाल्व की आवश्यकता होती है। इन गतिशील परिदृश्यों में पीओसीवी का उपयोग करने से गंभीर रैचेटिंग गति का जोखिम होता है जो बड़े पैमाने पर हाइड्रोलिक झटका और कंपन उत्पन्न करता है।

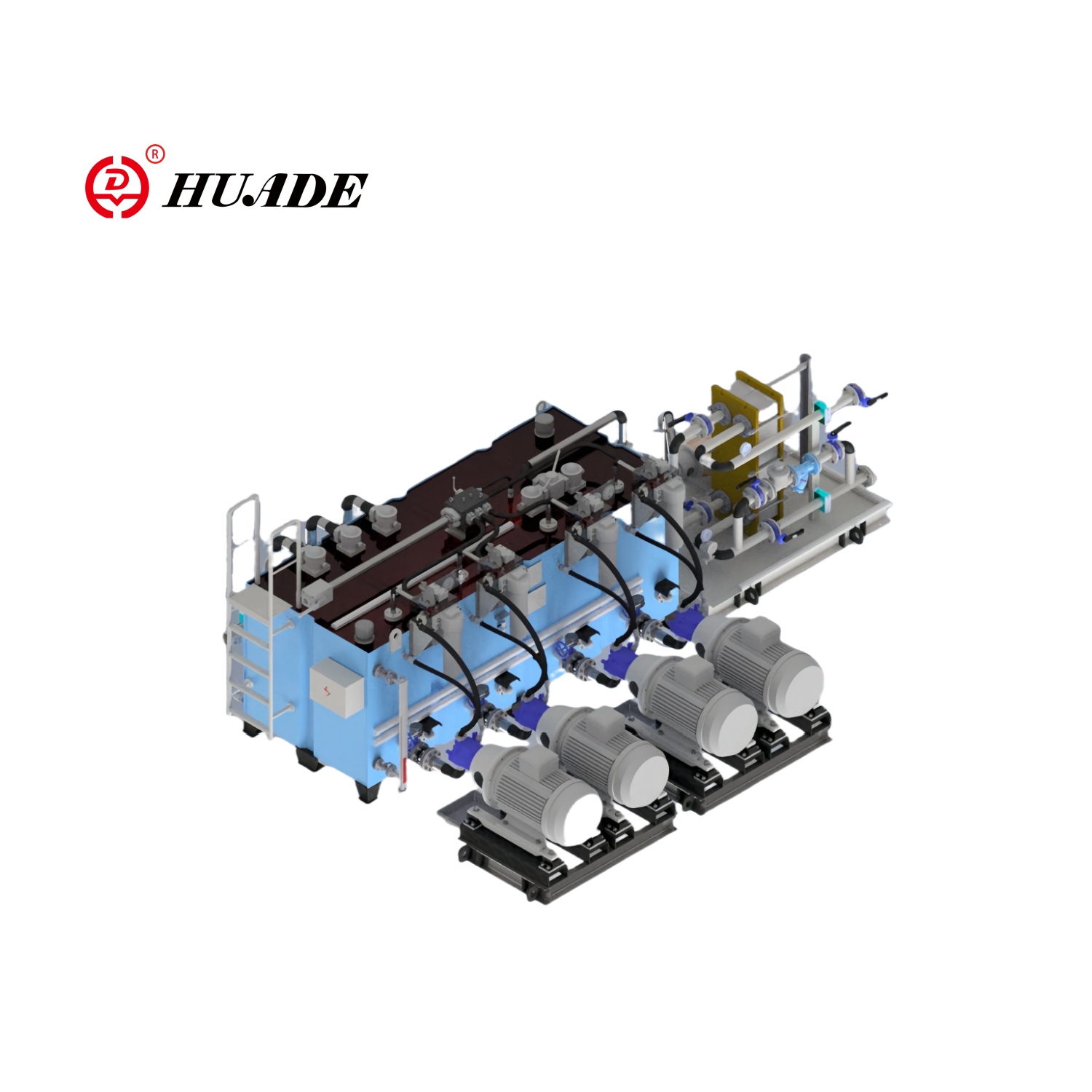

पंप सुरक्षा सर्किट

हाइड्रोलिक चेक वाल्व पंप घटकों को रिवर्स फ्लो और कैविटेशन क्षति से बचाते हैं। जब पंप बंद हो जाता है, तो सिस्टम का दबाव पंप के माध्यम से तरल पदार्थ को पीछे की ओर धकेल सकता है, जिससे संभावित रूप से आंतरिक तत्वों को नुकसान पहुंच सकता है। पंप आउटलेट पर स्थापित एक चेक वाल्व पंप की अखंडता को बनाए रखते हुए, इस बैकफ्लो को रोकता है।

एकाधिक पंप वाले सिस्टम में, चेक वाल्व संयुक्त प्रवाह वितरण की अनुमति देते हुए अलग-अलग पंपों को अलग करते हैं। यह कॉन्फ़िगरेशन पंप अतिरेक और चरणबद्ध क्षमता नियंत्रण को सक्षम बनाता है। वाल्व ऑपरेटिंग पंपों के दबाव को निष्क्रिय पंपों के माध्यम से तरल पदार्थ को पीछे की ओर धकेलने से रोकते हैं, जिससे अनावश्यक घटक घिसाव और ऊर्जा हानि होती है।

संचायक सर्किट

संचायक आपातकालीन शक्ति, आघात अवशोषण, या पूरक प्रवाह क्षमता के लिए दबावयुक्त हाइड्रोलिक द्रव को संग्रहीत करते हैं। संचायक सर्किट में चेक वाल्व आवश्यक कार्य करते हैं। वे संचायक को सिस्टम दबाव स्रोत से चार्ज करने की अनुमति देते हैं जबकि सिस्टम दबाव कम होने पर आपूर्ति लाइन में डिस्चार्ज को रोकते हैं। यह एकतरफा प्रवाह नियंत्रण सुनिश्चित करता है कि जरूरत पड़ने पर संग्रहित ऊर्जा उपलब्ध रहे।

चेक वाल्व सिस्टम रखरखाव के दौरान संचायक को भी अलग कर देता है, जिससे संचायक पोत के भीतर दबावयुक्त द्रव सुरक्षित रूप से जमा हो जाता है। यह सुरक्षा फ़ंक्शन अप्रत्याशित ऊर्जा रिलीज को रोकता है जो सेवा कर्मियों को खतरे में डाल सकता है।

दिशात्मक नियंत्रण एकीकरण

जटिल हाइड्रोलिक सर्किट अक्सर दिशात्मक नियंत्रण वाल्व असेंबली के भीतर चेक वाल्व को एकीकृत करते हैं। ये एकीकृत कॉन्फ़िगरेशन एक दिशा में मुक्त प्रवाह के साथ विपरीत दिशा में नियंत्रित प्रवाह जैसे संयुक्त कार्य बनाते हैं। पायलट-संचालित चेक वाल्व अक्सर दिशात्मक वाल्वों के साथ जुड़ते हैं ताकि दिशात्मक वाल्व तटस्थ होने पर लोड स्थिति बनाए रखते हुए विस्तार और वापसी दोनों दिशाओं में नियंत्रित एक्चुएटर गति को सक्षम किया जा सके।

उत्खननकर्ता, बुलडोजर और कृषि मशीनरी सहित मोबाइल उपकरण बड़े पैमाने पर अपने हाइड्रोलिक सर्किट में हाइड्रोलिक चेक वाल्व का उपयोग करते हैं। ये एप्लिकेशन संदूषण, कंपन और व्यापक तापमान भिन्नता वाले कठोर वातावरण में विश्वसनीय प्रदर्शन की मांग करते हैं।

सामान्य हाइड्रोलिक चेक वाल्व समस्याओं का निवारण

संदूषण-संबंधी विफलताएँ

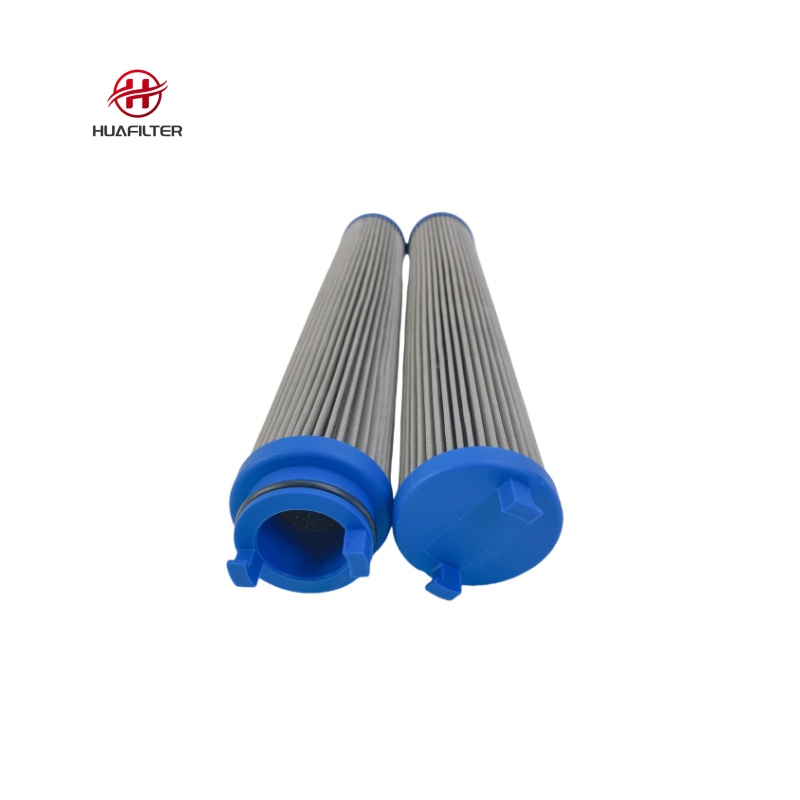

संदूषण हाइड्रोलिक चेक वाल्व विफलताओं में प्राथमिक विनाशकारी कारक का प्रतिनिधित्व करता है। गंदगी, मलबा और धातु के कण वाल्व मार्ग को अवरुद्ध कर देते हैं और महत्वपूर्ण घटकों के समय से पहले खराब होने का कारण बनते हैं। ISO 4406 स्वच्छता मानकों के अनुसार तरल पदार्थ की स्वच्छता बनाए रखने से प्रदूषण से होने वाले नुकसान को रोका जा सकता है। 19/17/14 से अधिक सफाई स्तर के साथ काम करने वाले सिस्टम में आमतौर पर त्वरित वाल्व घटक सिल्टिंग और स्कोरिंग का अनुभव होता है।

संदूषण-प्रेरित विफलता के लक्षणों में सुस्त या असंगत एक्चुएटर गति, चेक तत्व की पूरी तरह से खुलने या बंद होने में असमर्थता, और वाल्व बॉडी जोड़ों के आसपास दिखाई देने वाले तरल पदार्थ का रिसाव शामिल है। संदूषण स्तर और चिपचिपाहट का आकलन करने के लिए नैदानिक प्रक्रियाएं द्रव विश्लेषण से शुरू होती हैं। यदि संदूषण की पुष्टि हो जाती है, तो प्रतिस्थापन वाल्व स्थापित करने से पहले पूर्ण सिस्टम फ्लशिंग और फ़िल्टर प्रतिस्थापन आवश्यक हो जाता है।

बकबक और कंपन घटना

चैटर एक गतिशील अस्थिरता की स्थिति का प्रतिनिधित्व करता है जो प्रकाश कंपन और वाल्व से क्लिकिंग शोर के रूप में प्रकट होता है। यह घटना तब होती है जब हाइड्रोलिक चेक वाल्व पूर्ण उद्घाटन के लिए आवश्यक न्यूनतम प्रवाह वेग या दबाव ड्रॉप तक पहुंचने में विफल रहता है। यदि वाल्व केवल आंशिक रूप से खुलता है, तो इसका प्रवाह क्षेत्र छोटा और अस्थिर रहता है, जिससे चेक तत्व उतार-चढ़ाव वाले द्रव बलों के तहत तेजी से दोलन करता है।

बकबक को कम करने के लिए इंजीनियरिंग रणनीतियों में क्रैकिंग दबाव को कम करने के लिए स्प्रिंग विशेषताओं को समायोजित करना, कम दबाव अंतर पर पूर्ण वाल्व खोलने की अनुमति देना शामिल है। एक अन्य महत्वपूर्ण दृष्टिकोण में जानबूझकर लाइन आकार के सापेक्ष वाल्व को छोटा करना शामिल है, विशेष रूप से पॉपपेट या बॉल चेक वाल्व के लिए। केवल पाइप व्यास के मिलान के बजाय वास्तविक प्रवाह आवश्यकताओं के आधार पर वाल्व आकार का चयन करना रणनीतिक रूप से वाल्व में दबाव ड्रॉप को बढ़ाता है। यह बढ़ा हुआ दबाव ड्रॉप वाल्व को तेजी से पूरी तरह से खुले स्थिर संचालन के लिए मजबूर करता है, जिससे बकबक समाप्त हो जाती है।

गतिशील सिस्टम स्थिरता सुनिश्चित करने के लिए स्वीकार्य दबाव हानि और स्थिर पूर्ण-खुले संचालन के बीच डिज़ाइन ट्रेड-ऑफ आवश्यक है। वास्तविक प्रवाह वेग को वाल्व को पूरी तरह से खुला रखने, गतिशील घिसाव और अस्थिर संचालन को रोकने के लिए न्यूनतम आवश्यकताओं को पूरा करना चाहिए।

हाइड्रोलिक शॉक (जल हथौड़ा)

हाइड्रोलिक शॉक, जिसे आमतौर पर वॉटर हैमर के रूप में जाना जाता है, बड़े पैमाने पर दबाव बढ़ने या तब उत्पन्न होने वाली तरंगों का वर्णन करता है जब चलते तरल पदार्थ को अचानक रुकने या दिशा बदलने के लिए मजबूर किया जाता है। यह घटना आमतौर पर तब होती है जब पाइपलाइन के सिरे पर वाल्व अचानक और तेजी से बंद हो जाते हैं।

पानी के हथौड़े से होने वाली क्षति मामूली मामलों में शोर और कंपन से लेकर गंभीर परिदृश्यों में पाइप के टूटने या संरचनात्मक ढहने तक होती है। स्विंग चेक, टिल्टिंग डिस्क और डबल डोर कॉन्फ़िगरेशन सहित कुछ पारंपरिक चेक वाल्व डिज़ाइन स्वाभाविक रूप से अपनी संरचनात्मक विशेषताओं के कारण जल्दी से बंद हो जाते हैं, जिससे उनमें पानी के हथौड़े को प्रेरित करने का खतरा होता है।

प्रमुख शमन रणनीतियाँ उच्च प्रवाह स्थितियों के दौरान तेजी से वाल्व बंद होने को रोकने पर ध्यान केंद्रित करती हैं। इंजीनियरिंग उपायों में दबाव तरंगों को अवशोषित करने के लिए संचायक, विस्तार टैंक, सर्ज टैंक या दबाव राहत वाल्व स्थापित करना शामिल है। नियंत्रित समापन गति वाले चेक वाल्व डिज़ाइन का चयन करने से झटके की गंभीरता कम हो जाती है।

दबाव-संबंधी गिरावट

डिज़ाइन दबाव सीमा पर या उससे परे लगातार संचालन करने से सील तत्वों पर दबाव पड़ता है और आंतरिक वाल्व संरचनाएं कमजोर हो जाती हैं। अत्यधिक तरल तापमान या गलत चिपचिपापन स्नेहन प्रदर्शन को ख़राब कर देता है और समय के साथ वाल्व के कार्य को ख़राब कर देता है। सिस्टम डिजाइनरों को यह सुनिश्चित करना चाहिए कि ऑपरेटिंग स्थितियां वाल्व रेटिंग के भीतर रहें, जिसमें एक्चुएटर मंदी या दिशात्मक वाल्व शिफ्टिंग से क्षणिक दबाव स्पाइक्स शामिल हैं।

अधिक दबाव वाले तनाव का संकेत देने वाले लक्षणों में वाल्व बॉडी या कनेक्शन से बाहरी रिसाव, होल्डिंग अनुप्रयोगों में लोड बहाव के रूप में प्रकट होने वाला आंतरिक रिसाव और डिस्सेप्लर के दौरान दिखाई देने वाले वाल्व घटकों की भौतिक विकृति शामिल है। आईएसओ 10771 मानकों के अनुसार दबाव परीक्षण वाल्व की अखंडता की पुष्टि करता है और घटक प्रतिस्थापन की आवश्यकता वाले ख़राब सील प्रदर्शन की पहचान करता है।

स्थापना-संबंधी दोष

अनुचित स्थापना अक्सर बाद में वाल्व विफलताओं का कारण बनती है। सामान्य स्थापना त्रुटियों में चेक तत्व पर साइड लोड पैदा करने वाला गलत संरेखण, गलत टॉर्क अनुप्रयोग से धागों को नुकसान पहुंचना या वाल्व बॉडी को विकृत करना और प्रवाह दिशा चिह्नों को सत्यापित करने जैसे महत्वपूर्ण कदमों को छोड़ देना शामिल है।

व्यावसायिक निदान प्रक्रियाओं के लिए व्यवस्थित अवलोकन और परीक्षण की आवश्यकता होती है। दृश्य निरीक्षण रिसाव, ढीले कनेक्शन या शारीरिक क्षति की पहचान करता है। द्रव के नमूने और विश्लेषण से संदूषण और चिपचिपाहट की समस्याओं का पता चलता है। दबाव गेज पुष्टि करते हैं कि सिस्टम का दबाव डिज़ाइन सीमाओं के भीतर रहता है। एक्चुएटर प्रतिक्रिया निगरानी असंगत समय या अपूर्ण गति का पता लगाती है जो आंतरिक वाल्व गिरावट का संकेत देती है।

| लक्षण | विवरण | संभावित मूल कारण | शमन/नैदानिक कार्रवाई |

|---|---|---|---|

| बकबक/कंपन | प्रकाश क्लिक शोर और दोलन, अस्थिर प्रवाह | अपर्याप्त दबाव ड्रॉप/वेग; वाल्व पूरी तरह से नहीं खुल रहा है; अनुचित आकार | स्प्रिंग क्रैकिंग दबाव कम करें; दबाव ड्रॉप बढ़ाने के लिए वाल्व का आकार छोटा करें |

| गंभीर ज़ोर से पटकने का शोर | समापन के दौरान तीव्र प्रभाव शोर | तेजी से वाल्व बंद करना; द्रव गति में अचानक परिवर्तन (पानी का हथौड़ा) | धीमी गति से बंद होने वाले वाल्व डिज़ाइन स्थापित करें; संचायक या सर्ज टैंक का उपयोग करें |

| स्थिर/सुस्त प्रतिक्रिया | असंगत या अपूर्ण उद्घाटन/समापन | संदूषण (गंदगी/मलबा); गलत द्रव चिपचिपापन; उच्च तापमान तनाव | द्रव विश्लेषण करें; आंतरिक घटकों को साफ़ करें; ऑपरेटिंग तापमान सत्यापित करें |

| रिसाव (आंतरिक/बाहरी) | असंगत या अपूर्ण उद्घाटन/समापन | अत्यधिक दबाव तनाव; नरम सील घिसाव; अनुचित स्थापना | आईएसओ 10771 के अनुसार दबाव परीक्षण; सील बदलें; टॉर्क और संरेखण सत्यापित करें |

उद्योग मानक और गुणवत्ता अनुपालन

आईएसओ 4401 विनिमेयता मानक

ISO 4401 हाइड्रोलिक वाल्वों के लिए माउंटिंग फ्लैंज और इंटरफ़ेस आयाम निर्दिष्ट करता है, जो विभिन्न निर्माताओं के वाल्व निकायों के बीच विनिमेयता और अनुकूलता सुनिश्चित करता है। यह मानकीकरण वैश्विक आपूर्ति श्रृंखला दक्षता को संचालित करता है और मॉड्यूलर डिजाइन दृष्टिकोण का समर्थन करता है। अंतर्राष्ट्रीय रखरखाव, मरम्मत और संचालन (एमआरओ) प्रक्रियाओं के लिए रणनीतिक महत्व को बढ़ा-चढ़ाकर नहीं बताया जा सकता है, क्योंकि मानकीकृत इंटरफेस घटक सोर्सिंग को सरल बनाते हैं और इन्वेंट्री आवश्यकताओं को कम करते हैं।

ISO 10771 परीक्षण प्रोटोकॉल

आईएसओ 10771-1:2015 कई हाइड्रोलिक द्रव बिजली घटकों पर लागू सामान्य परीक्षण विधियों को स्थापित करता है। गुणवत्ता नियंत्रण प्रक्रियाओं में आमतौर पर हाइड्रोलिक चेक वाल्वों को उनके रेटेड दबाव से 1.5 गुना तक दबाव परीक्षण की आवश्यकता होती है, संरचनात्मक स्थिरता और रिसाव-तंग प्रदर्शन को सत्यापित करने के लिए एक निर्दिष्ट अवधि के लिए इस सबूत दबाव को बनाए रखना होता है। ये कठोर परीक्षण प्रोटोकॉल सेवा में जारी करने से पहले घटक अखंडता को मान्य करते हैं।

सीई मार्किंग और एसआईएल प्रमाणीकरण

सीई प्रमाणीकरण यूरोपीय संघ मशीनरी सुरक्षा और दबाव उपकरण निर्देशों के साथ उत्पाद अनुपालन को दर्शाता है। यह अंकन यूरोपीय संघ के बाजारों में बेचे जाने वाले उत्पादों के लिए अनिवार्य अनुरूपता का प्रतिनिधित्व करता है। इसके अतिरिक्त, सुरक्षा-महत्वपूर्ण सर्किट में लगाए गए वाल्वों के लिए सेफ्टी इंटीग्रिटी लेवल (एसआईएल) प्रमाणन महत्वपूर्ण हो जाता है। एसआईएल रेटिंग मांग किए जाने पर सुरक्षा प्रणाली के सही ढंग से प्रदर्शन करने की संभावना को मापती है, उच्च एसआईएल स्तर अधिक विश्वसनीयता का संकेत देते हैं। उच्च कार्यात्मक सुरक्षा की आवश्यकता वाले सिस्टम, जैसे आपातकालीन शटडाउन सर्किट, समग्र सुरक्षा प्रदर्शन लक्ष्यों को पूरा करने के लिए एसआईएल-रेटेड घटकों को निर्दिष्ट करते हैं।

इंजीनियरिंग अनुप्रयोगों के लिए चयन संबंधी विचार

सफल हाइड्रोलिक चेक वाल्व चयन के लिए कई अन्योन्याश्रित कारकों के व्यवस्थित मूल्यांकन की आवश्यकता होती है। अधिकतम और न्यूनतम प्रवाह दरों सहित प्रवाह आवश्यकताएँ, वाल्व का आकार और शैली निर्धारित करती हैं। सामान्य परिचालन दबाव, अधिकतम सिस्टम दबाव और संभावित क्षणिक स्पाइक्स को शामिल करते हुए दबाव की स्थिति, दबाव रेटिंग आवश्यकताओं और संरचनात्मक डिजाइन को निर्धारित करती है।

द्रव विशेषताएँ सामग्री चयन को महत्वपूर्ण रूप से प्रभावित करती हैं। द्रव प्रकार, तापमान सीमा, चिपचिपाहट और सफाई स्तर सील सामग्री अनुकूलता, आंतरिक निकासी विनिर्देशों और घटक स्थायित्व को प्रभावित करते हैं। दूषित तरल पदार्थ या व्यापक तापमान उतार-चढ़ाव वाले अनुप्रयोगों के लिए प्रतिकूल परिस्थितियों के लिए उच्च सहनशीलता के साथ अधिक मजबूत डिजाइन की आवश्यकता होती है।

इंस्टालेशन लिफाफा बाधाएं अक्सर इनलाइन, कार्ट्रिज, या सबप्लेट माउंटिंग शैलियों के बीच कॉन्फ़िगरेशन विकल्प को प्रेरित करती हैं। मोबाइल उपकरण या कॉम्पैक्ट मशीनरी में जगह की सीमाएं कार्ट्रिज डिज़ाइन को बढ़ावा देती हैं जो कई गुना ब्लॉकों में एकीकृत होती हैं। उच्च प्रारंभिक स्थापना जटिलता के बावजूद रखरखाव पहुंच योग्यता आवश्यकताएं सबप्लेट कॉन्फ़िगरेशन को उचित ठहरा सकती हैं।

प्रतिक्रिया समय की आवश्यकताएं प्रत्यक्ष-अभिनय और पायलट-संचालित डिज़ाइन के बीच चयन को प्रभावित करती हैं। प्रवाह परिवर्तनों पर तत्काल प्रतिक्रिया की मांग करने वाले एप्लिकेशन आमतौर पर प्रत्यक्ष-अभिनय वाल्व निर्दिष्ट करते हैं। इसके विपरीत, सटीक दबाव नियंत्रण और उच्च प्रवाह क्षमता को प्राथमिकता देने वाली प्रणालियाँ पायलट-संचालित कॉन्फ़िगरेशन की जटिलता और लागत को उचित ठहराती हैं।

स्थैतिक भार धारण और गतिशील भार नियंत्रण के बीच मूलभूत अंतर वाल्व चयन का मार्गदर्शन करना चाहिए। स्थिर अनुप्रयोगों के लिए जहां भार लंबे समय तक स्थिर रहता है, पायलट-संचालित चेक वाल्व उचित लागत पर उत्कृष्ट प्रदर्शन प्रदान करते हैं। गुरुत्वाकर्षण भार को नियंत्रित रूप से कम करने की आवश्यकता वाले गतिशील अनुप्रयोगों को खतरनाक अस्थिरता को रोकने के लिए एकीकृत प्रवाह मीटरींग क्षमता वाले काउंटरबैलेंस वाल्व की आवश्यकता होती है।

Her yön kontrol valfi sembolü, zarf adı verilen bitişik kare kutulardan oluşur. Kutuların sayısı doğrudan valf makarasının valf gövdesi içinde işgal edebileceği farklı konumların sayısına karşılık gelir. İki konumlu bir valf, iki kutuyu yan yana gösterir. Üç konumlu bir valf, üç bitişik kutuyu görüntüler. Bu görsel düzen, valfin olası durumlarının anında okunabilir bir haritasını oluşturur.

Semua rentang

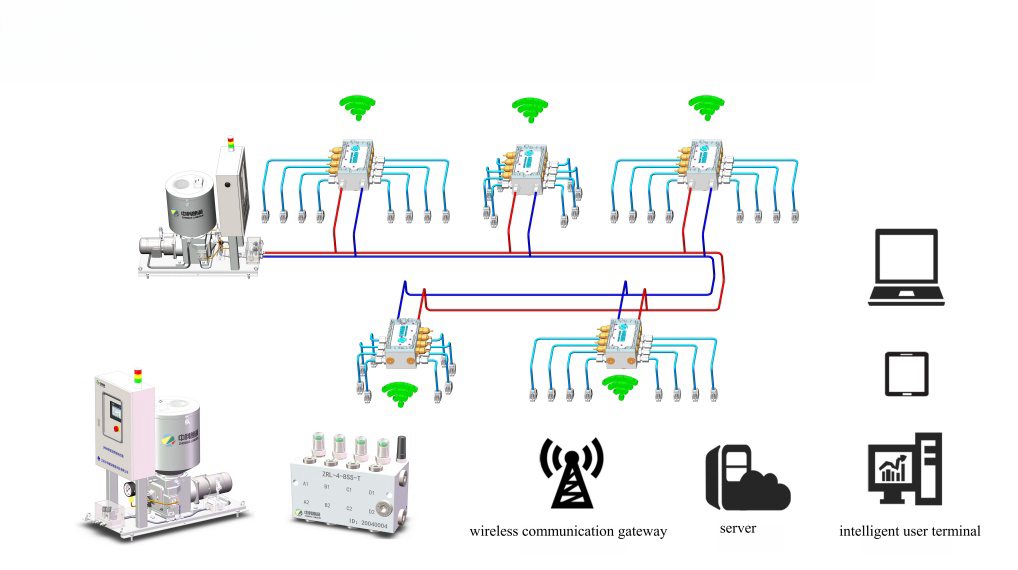

भविष्य की प्रौद्योगिकी प्रक्षेपवक्र बेहतर निगरानी, वास्तविक समय डेटा फीडबैक और अनुकूलित प्रदर्शन के लिए औद्योगिक इंटरनेट ऑफ थिंग्स (IIoT) कनेक्टिविटी को शामिल करने वाले स्मार्ट वाल्व पर जोर देते हैं। पूर्वानुमानित रखरखाव क्षमताएं इन बुद्धिमान प्रणालियों के मुख्य लाभों का प्रतिनिधित्व करती हैं, जो सिस्टम डाउनटाइम का कारण बनने से पहले प्रारंभिक विफलताओं की पहचान करती हैं। इलेक्ट्रोहाइड्रोलिक एक्चुएटर्स (ईएचओ) हाइड्रोलिक पावर को विद्युत नियंत्रण परिशुद्धता के साथ जोड़ते हैं, जो आपातकालीन शटडाउन वाल्व जैसे महत्वपूर्ण अनुप्रयोगों के लिए असफल-सुरक्षित संचालन की पेशकश करते हैं।

इंजीनियरिंग और खरीद विभागों को आईएसओ 4401 और आईएसओ 10771 अंतरराष्ट्रीय गुणवत्ता मानकों के अनुरूप उत्पादों को प्राथमिकता देनी चाहिए। दीर्घकालिक रणनीतिक योजना में पूर्वानुमानित रखरखाव और दूरस्थ निदान का समर्थन करने वाले IIoT-सक्षम इलेक्ट्रोहाइड्रोलिक समाधानों में निवेश पर विचार करना चाहिए। ये उन्नत प्रणालियाँ निरंतर स्वास्थ्य निगरानी और शीघ्र दोष का पता लगाने के माध्यम से परिचालन जोखिम को कम करते हुए प्रदर्शन को अनुकूलित करती हैं।

हाइड्रोलिक चेक वाल्व द्रव ऊर्जा अनुप्रयोगों में दिशात्मक नियंत्रण और सिस्टम सुरक्षा सुनिश्चित करने वाले अपरिहार्य घटक बने हुए हैं। उनकी स्पष्ट सादगी दबाव स्थिरता, ऊर्जा दक्षता, गतिशील प्रतिक्रिया और सीलिंग अखंडता के बीच परिष्कृत इंजीनियरिंग व्यापार-बंद को छुपाती है। उचित चयन के लिए आवेदन आवश्यकताओं, परिचालन स्थितियों और जीवन चक्र लागत निहितार्थ के सावधानीपूर्वक विश्लेषण की आवश्यकता होती है। जैसे-जैसे हाइड्रोलिक सिस्टम अधिक स्वचालन और बुद्धिमत्ता की ओर विकसित होते हैं, चेक वाल्व तकनीक तेजी से मांग वाले प्रदर्शन और विश्वसनीयता अपेक्षाओं को पूरा करने के लिए आगे बढ़ रही है।