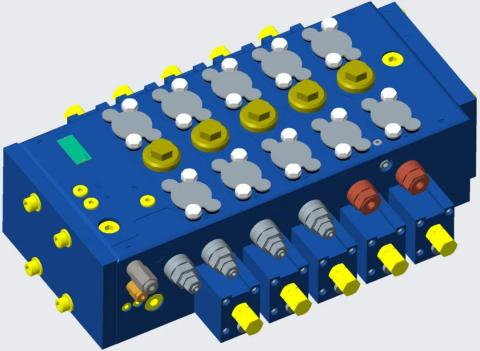

जब एक दिशात्मक नियंत्रण वाल्व ठीक से काम करना बंद कर देता है, तो यह पूरे हाइड्रोलिक सिस्टम को रोक सकता है। ये वाल्व द्रव विद्युत प्रणालियों के "यातायात निदेशक" के रूप में कार्य करते हैं, हाइड्रोलिक द्रव को बताते हैं कि कहां और कब जाना है। लेकिन वास्तव में इन महत्वपूर्ण घटकों के विफल होने का क्या कारण है?

दिशात्मक नियंत्रण वाल्व की विफलता के मूल कारणों में आम तौर पर संदूषण (70-80% विफलताओं के लिए जिम्मेदार), यांत्रिक टूट-फूट, विद्युत समस्याएं, सील की खराबी और अनुचित स्थापना शामिल हैं। जबकि वाल्व चिपकना या रिसाव जैसे लक्षण ऑपरेटरों द्वारा सबसे पहले देखे जाते हैं, अंतर्निहित तंत्र में अक्सर द्रव रसायन, यांत्रिक तनाव और थर्मल प्रभावों के बीच जटिल बातचीत शामिल होती है।

यह आलेख विफलता मोड की जांच करता है जो रखरखाव इंजीनियरों और हाइड्रोलिक तकनीशियनों को औद्योगिक सेटिंग्स में सबसे अधिक बार सामना करना पड़ता है। इन तंत्रों को समझने से रखरखाव रणनीति को प्रतिक्रियाशील मरम्मत से पूर्वानुमानित रोकथाम की ओर ले जाने में मदद मिलती है।

संदूषण: प्राथमिक अपराधी

संदूषण सभी उद्योगों में हाइड्रोलिक वाल्व विफलताओं का सबसे बड़ा कारण है। अनुसंधान लगातार दर्शाता है कि हाइड्रोलिक प्रणाली की सभी समस्याओं में से 70 से 90 प्रतिशत समस्याएँ दूषित तरल पदार्थ के कारण होती हैं। चुनौती यह समझने में है कि संदूषण दो अलग-अलग रूपों में आता है, प्रत्येक अलग-अलग तंत्रों के माध्यम से वाल्व घटकों पर हमला करता है।

कठोर कण संदूषण में धूल, धातु के चिप्स और अपघर्षक मलबे शामिल हैं जो असेंबली, रखरखाव के दौरान या क्षतिग्रस्त सील के माध्यम से सिस्टम में प्रवेश करते हैं। ये कण वाल्व बॉडी के अंदर सैंडपेपर की तरह काम करते हैं। स्पूल और उसके बोर के बीच सटीक फिट आमतौर पर केवल 2 से 5 माइक्रोमीटर (0.00008 से 0.0002 इंच) मापता है - जो मानव बाल से भी पतला होता है। जब इस निकासी से बड़े कण अंतराल में प्रवेश करते हैं, तो वे चलती सतहों के बीच फंस जाते हैं और तीन-शरीर घर्षण का कारण बनते हैं।

घिसी हुई सामग्री अत्यधिक पॉलिश की गई स्पूल भूमि पर सूक्ष्म खांचे बनाती है। ये खांचे वाल्व की सीलिंग क्षमता को नष्ट कर देते हैं और द्रव बाईपास पथ बनाते हैं। उच्च दबाव वाला तरल पदार्थ इन खरोंचों के माध्यम से सीधे टैंक पोर्ट में प्रवाहित होता है, जिससे एक्चुएटर्स तब भी बहाव करते हैं, जब वाल्व को अपनी स्थिति बनाए रखनी चाहिए। क्षति स्वयं स्थायी हो जाती है क्योंकि प्रारंभिक खरोंच से उत्पन्न घिसाव वाला मलबा अधिक अपघर्षक कण बनाता है।

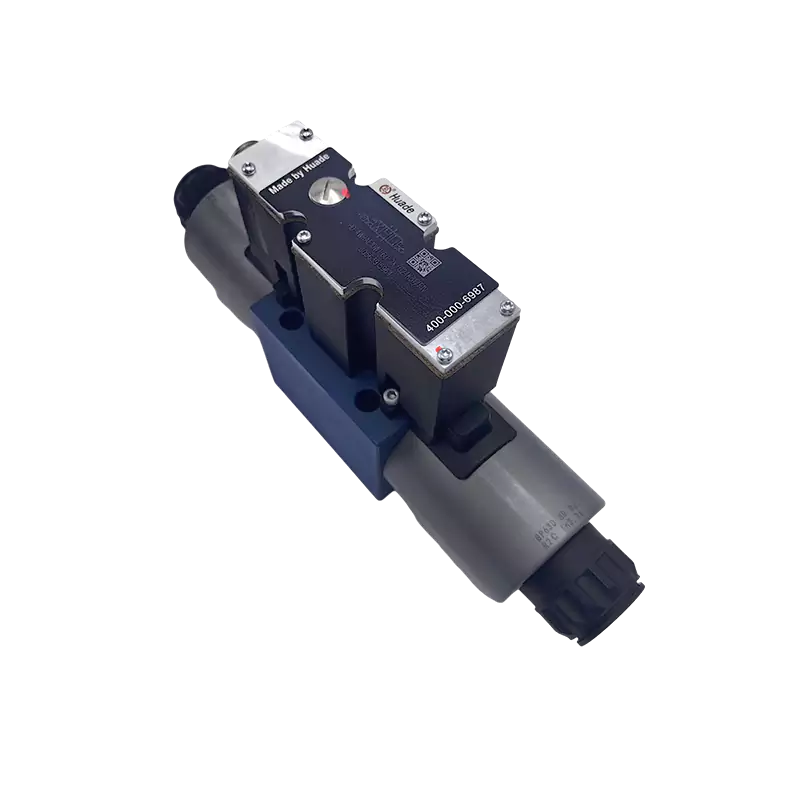

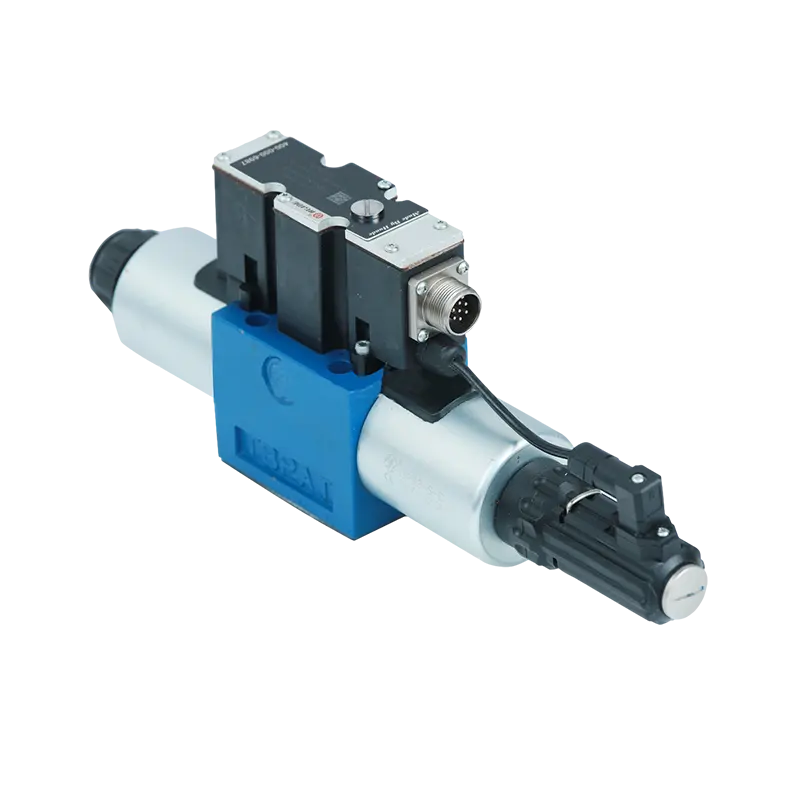

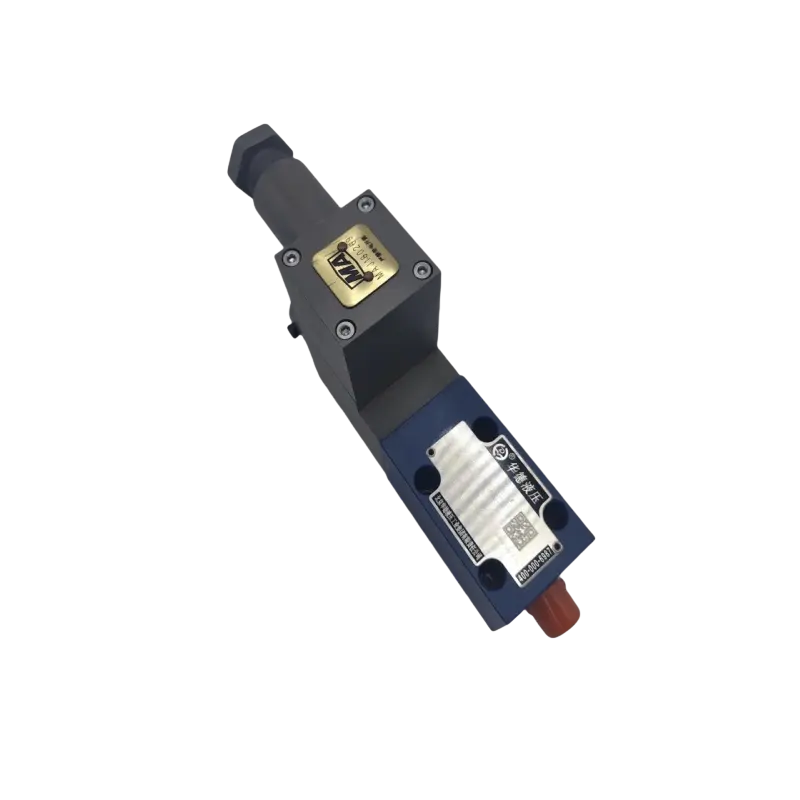

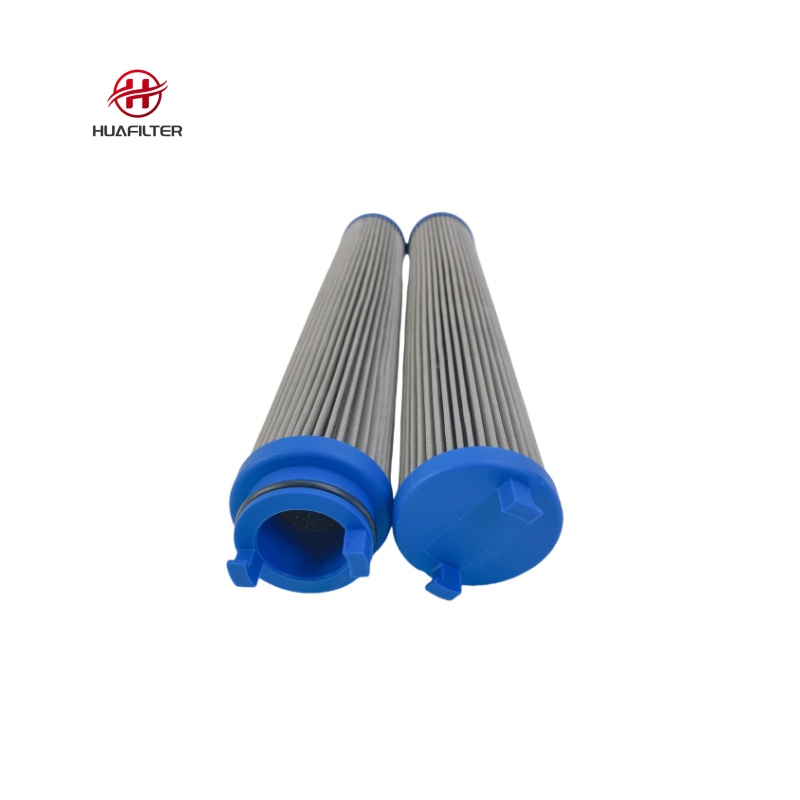

विभिन्न वाल्व प्रकार कण संदूषण के प्रति बहुत अलग संवेदनशीलता दिखाते हैं। नोजल-फ्लैपर असेंबलियों वाले सर्वो वाल्व तब विफल हो जाते हैं जब 1-3 माइक्रोमीटर जितने छोटे कण पायलट छिद्र को अवरुद्ध कर देते हैं। मानक सोलनॉइड दिशात्मक वाल्व कुछ बड़े कणों को सहन करते हैं लेकिन फिर भी सावधानीपूर्वक निस्पंदन की आवश्यकता होती है। ISO 4406 स्वच्छता कोड द्रव संदूषण के स्तर को मापने के लिए मानक प्रदान करता है, जिसमें 4, 6 और 14 माइक्रोमीटर प्रति मिलीलीटर तरल पदार्थ से ऊपर कणों की संख्या का प्रतिनिधित्व करने के लिए तीन संख्याओं का उपयोग किया जाता है।

| वाल्व प्रकार | संवेदनशीलता स्तर | लक्ष्य आईएसओ 4406 कोड | विशिष्ट निकासी | असफलता का जोखिम |

|---|---|---|---|---|

| सर्वो वाल्व | गंभीर | 15/13/10 या बेहतर | 1-3 माइक्रोमीटर | पायलट छिद्र आसानी से बंद हो जाते हैं; मामूली संदूषण नियंत्रण विफलता का कारण बनता है |

| आनुपातिक वाल्व | उच्च | 17/15/12 | 2-5 माइक्रोमीटर | बढ़ा हुआ घर्षण हिस्टैरिसीस और कम नियंत्रण सटीकता का कारण बनता है |

| सोलनॉइड दिशात्मक वाल्व | मध्यम | 19/17/14 | 5-10 माइक्रोमीटर | कुछ संदूषण को सहन कर सकता है लेकिन लंबे समय तक संपर्क में रहने से सील खराब हो जाती है |

| मैनुअल लीवर वाल्व | कम | 20/18/15 | >10 माइक्रोन | मैन्युअल बल प्रकाश संदूषण से होने वाले घर्षण को दूर कर सकता है |

अध्ययनों से पता चलता है कि आईएसओ 20/18/15 से 16/14/11 तक तरल पदार्थ की सफाई में सुधार से घटक जीवन को तीन से चार गुना तक बढ़ाया जा सकता है। रखरखाव टीमें जो इन लक्ष्यों को अनदेखा करती हैं, अन्य निवारक उपायों की परवाह किए बिना समय से पहले वाल्व विफलता देखती हैं।

दूसरा संदूषण का खतरा नरम जमाव से आता है जिसे वार्निश या लाह कहा जाता है। कठोर कणों के विपरीत, जिन्हें निस्पंदन से हटाया जा सकता है, वार्निश हाइड्रोलिक तरल पदार्थ के भीतर रासायनिक प्रतिक्रियाओं के माध्यम से बनता है। 60°C (140°F) से ऊपर का उच्च तापमान बेस ऑयल के ऑक्सीकरण को ट्रिगर करता है, खासकर जब सिस्टम घिसाव के कारण घुले हुए तांबे या लोहे द्वारा उत्प्रेरित होता है। ऑक्सीकरण उत्पाद शुरू में तरल में घुल जाते हैं लेकिन धीरे-धीरे चिपचिपे, अघुलनशील यौगिकों में बदल जाते हैं।

वार्निश का जमाव अधिमानतः कम प्रवाह वाले क्षेत्रों में धातु की सतहों पर जमा होता है, विशेष रूप से स्पूल सिरों और नियंत्रण कक्षों के आसपास। सामग्री गोंद की तरह काम करती है, स्पूल और बोर के बीच महत्वपूर्ण अंतराल को भरती है। तापमान संवेदनशीलता एक विशिष्ट विफलता पैटर्न बनाती है जिसे "मंडे मॉर्निंग सिकनेस" के रूप में जाना जाता है। ऑपरेशन के दौरान, गर्म तेल वार्निश जमा को नरम और अर्ध-विघटित रखता है, जिससे वाल्व कार्य कर पाता है। जब उपकरण सप्ताहांत में निष्क्रिय रहता है, तो तरल पदार्थ ठंडा हो जाता है और वार्निश एक कठोर कोटिंग में कठोर हो जाता है जो यंत्रवत् रूप से स्पूल को अपनी जगह पर लॉक कर देता है। सोमवार की सुबह सिस्टम शुरू करने का प्रयास करने वाले ऑपरेटरों को ऐसे वाल्व मिले जो शिफ्ट होने से इनकार कर रहे थे। जैसे ही सिस्टम रिलीफ वाल्व बायपास के माध्यम से गर्म होता है, वार्निश फिर से नरम हो जाता है और खराबी रहस्यमय तरीके से गायब हो जाती है।

स्पेक्ट्रोमेट्री का उपयोग करने वाली पारंपरिक तेल विश्लेषण विधियां वार्निश अग्रदूतों का पता नहीं लगा सकती हैं क्योंकि वे सबमाइक्रोन नरम कणों के रूप में मौजूद हैं। एएसटीएम डी7843 के बाद मेम्ब्रेन पैच कलरमेट्री (एमपीसी) परीक्षण एकमात्र विश्वसनीय प्रारंभिक चेतावनी प्रदान करता है। यह परीक्षण 0.45-माइक्रोमीटर फ़िल्टर झिल्ली के माध्यम से तेल को पास करता है, जो झिल्ली को दाग देने वाले अघुलनशील क्षरण उत्पादों को फँसाता है। एक स्पेक्ट्रोफोटोमीटर सीआईई लैब कलर स्पेस में रंग की तीव्रता को मापता है, जिससे ΔE मान उत्पन्न होता है। 15 से नीचे का मान कम वार्निश जोखिम का संकेत देता है, जबकि 30-40 से ऊपर की रीडिंग आसन्न वाल्व के चिपकने का संकेत देती है और इलेक्ट्रोस्टैटिक निस्पंदन या आयन एक्सचेंज रेजिन सिस्टम के साथ तत्काल हस्तक्षेप की आवश्यकता होती है।

यांत्रिक घिसाव और घटक थकान

यहां तक कि पूरी तरह से साफ प्रणालियों में भी, बार-बार दबाव चक्र सामान्य परिचालन तनाव के माध्यम से वाल्व घटकों को धीरे-धीरे खराब कर देता है। विफलता तंत्र मौलिक रूप से संदूषण क्षति से भिन्न होता है लेकिन अंततः वाल्व की खराबी के समान लक्षण उत्पन्न करता है।

सिस्टम दबाव में उतार-चढ़ाव होने पर सील रिंग और बैकअप रिंग निरंतर संपीड़न और विश्राम का अनुभव करते हैं। इलास्टोमेरिक सामग्री एक प्रक्रिया के माध्यम से स्थायी विरूपण से गुजरती है जिसे इंजीनियर संपीड़न सेट कहते हैं। लाखों चक्रों के बाद, ओ-रिंग अपने मूल आकार में वापस आने की क्षमता खो देते हैं। कम हस्तक्षेप फिट स्पूल के पिछले आंतरिक रिसाव को बढ़ाने की अनुमति देता है। सिलेंडर बहाव ध्यान देने योग्य हो जाता है क्योंकि वाल्व अब दबाव को प्रभावी ढंग से नहीं पकड़ सकता है। तापमान इस उम्र बढ़ने की प्रक्रिया को तेज करता है - 80°C (176°F) पर काम करने वाली सीलें 40°C (104°F) की तुलना में लगभग दोगुनी तेजी से ख़राब होती हैं।

रिटर्न स्प्रिंग्स को उच्च-चक्र अनुप्रयोगों में समान थकान चुनौतियों का सामना करना पड़ता है। ये स्प्रिंग्स स्पूल को केन्द्रित करने या सोलनॉइड डी-एनर्जाइजेशन के बाद इसे तटस्थ स्थिति में वापस लाने के लिए बल प्रदान करते हैं। निरंतर संपीड़न चक्र धातु की थकान का कारण बनता है जो धीरे-धीरे स्प्रिंग स्थिरांक को कम कर देता है। कमजोर स्प्रिंग्स में हाइड्रोलिक दबाव या घर्षण को दूर करने के लिए पर्याप्त बल की कमी हो सकती है, जिससे स्पूल स्थानांतरित स्थिति में लटक सकता है। चरम मामलों में, तनाव संक्षारण क्रैकिंग तब होती है जब जल संदूषण यांत्रिक तनाव के साथ जुड़ जाता है, जिससे अचानक स्प्रिंग फ्रैक्चर हो जाता है और वाल्व नियंत्रण पूरी तरह से नष्ट हो जाता है।

स्पूल स्वयं उन जगहों पर घिसाव का अनुभव करता है जहां यह बोर के विरुद्ध फिसलता है। सूक्ष्म सतह की अनियमितताएं उच्च-तनाव वाले संपर्क बिंदु बनाती हैं जो धीरे-धीरे दूर हो जाती हैं। यह रेडियल घिसाव क्लीयरेंस आयाम को बढ़ाता है, जिससे अधिक रिसाव की अनुमति मिलती है। पहनने का पैटर्न आम तौर पर विषमता दिखाता है क्योंकि स्पूल परिधि के आसपास दबाव वितरण पोर्ट कॉन्फ़िगरेशन के साथ भिन्न होता है। एक पक्ष दूसरों की तुलना में तेजी से घिसता है, जिससे संभावित रूप से स्पूल बोर में थोड़ा सा चिपक जाता है और घर्षण बढ़ जाता है।

सीट वाल्वों को स्पूल वाल्वों की तुलना में विभिन्न यांत्रिक चुनौतियों का सामना करना पड़ता है। फिसलने की गति से घिसने के बजाय, सीट वाल्व सीलिंग प्राप्त करने के लिए मिलान सीट की सतह के खिलाफ शंकु या गेंद के दबाव पर निर्भर करते हैं। संपर्क तनाव सीट के चारों ओर एक संकीर्ण रेखा पर केंद्रित होता है। यदि कोई कठोर कण इस सीलिंग सतह पर फंस जाता है, तो सिस्टम दबाव कण को नरम धातु में धकेल देता है, जिससे एक स्थायी छाप या गड्ढा बन जाता है। कण हटाने के बाद भी, क्षतिग्रस्त सील लाइन रिसाव की अनुमति देती है। यह विफलता मोड बताता है कि क्यों सीट वाल्व अक्सर थोड़ी सी चेतावनी के साथ सही सीलिंग से पर्याप्त रिसाव में बदल जाते हैं।

विद्युत एवं सोलनॉइड विफलताएँ

नियंत्रण प्रणालियों और हाइड्रोलिक वाल्वों के बीच विद्युत इंटरफ़ेस विफलता मोड का परिचय देता है जो तकनीशियनों को भ्रमित करता है जो केवल यांत्रिक कारणों पर ध्यान केंद्रित करते हैं। सोलनॉइड कॉइल बर्नआउट सबसे अधिक सूचित वाल्व विफलताओं में से एक है, लेकिन विश्लेषण से पता चलता है कि विद्युत समस्याएं आमतौर पर शुद्ध विद्युत दोषों के बजाय यांत्रिक मूल कारणों से उत्पन्न होती हैं।

एसी (प्रत्यावर्ती धारा) सोलनॉइड वाल्व यांत्रिक और विद्युत व्यवहार के बीच विशेष रूप से मजबूत युग्मन प्रदर्शित करते हैं। कुंडल प्रतिबाधा मुख्य रूप से आगमनात्मक प्रतिक्रिया पर निर्भर करती है, जो चुंबकीय सर्किट में वायु अंतराल के विपरीत भिन्न होती है। जब वोल्टेज पहली बार एसी सोलनॉइड पर लागू होता है, तो आर्मेचर ध्रुव चेहरे से अधिकतम दूरी पर बैठता है, जिससे अधिकतम वायु अंतराल और न्यूनतम अधिष्ठापन बनता है। कम प्रेरकत्व का अर्थ है कम प्रतिबाधा, जो कॉइल वाइंडिंग्स के माध्यम से प्रवाहित होने के लिए सामान्य होल्डिंग करंट के 5 से 10 गुना तक पहुंचने वाले इनरश करंट की अनुमति देता है।

सामान्य ऑपरेशन के तहत, विद्युत चुम्बकीय बल मिलीसेकंड के भीतर बंद आर्मेचर को खींच लेता है। ढहने वाला वायु अंतर नाटकीय रूप से प्रेरकत्व को बढ़ाता है, प्रतिबाधा बढ़ाता है और धारा को सुरक्षित स्थिर-अवस्था के स्तर तक गिराता है। संपूर्ण अनुक्रम आर्मेचर और स्पूल असेंबली के मुक्त यांत्रिक संचलन पर निर्भर करता है। यदि वार्निश जमा, कण संदूषण, या यांत्रिक बंधन स्पूल को अपना स्ट्रोक पूरा करने से रोकता है, तो वायु अंतर खुला रहता है। कुंडल अनिश्चित काल तक भारी प्रवाह धारा खींचती रहती है। जूल के नियम (Q = I²Rt) के अनुसार, कुंडली में उत्पन्न ऊष्मा धारा के वर्ग के साथ बढ़ती है। सेकंड से लेकर मिनटों के भीतर, वाइंडिंग का इन्सुलेशन पिघल जाता है, जिससे टर्न-टू-टर्न शॉर्ट्स उत्पन्न होते हैं जो और भी अधिक गर्मी उत्पन्न करते हैं जब तक कि कॉइल पूरी तरह से विफल न हो जाए।

यह तंत्र बताता है कि मैकेनिकल स्टिकिंग की जांच किए बिना जले हुए कॉइल को बदलने से बार-बार विफलता की गारंटी क्यों होती है। यदि अंतर्निहित यांत्रिक समस्या बनी रहती है तो नया कॉइल ऊर्जावान होने पर तुरंत जल जाता है। नैदानिक प्रक्रियाओं में हमेशा मैन्युअल ओवरराइड परीक्षण शामिल होना चाहिए - विद्युत दोष मानने से पहले सुचारू गति को सत्यापित करने के लिए वाल्व स्पूल को हाथ से चलाने वाले के साथ धक्का देना।

डीसी (डायरेक्ट करंट) सोलनॉइड्स अधिक सौम्य विफलता पैटर्न प्रदर्शित करते हैं क्योंकि उनका करंट केवल वोल्टेज और प्रतिरोध (I = V/R) पर निर्भर करता है, जो आर्मेचर स्थिति से स्वतंत्र होता है। यंत्रवत् अटका हुआ डीसी वाल्व बस स्थानांतरित होने में विफल रहता है लेकिन शायद ही कभी कॉइल जलता है। डीसी सोलनॉइड विफलताएं आमतौर पर वास्तविक विद्युत कारणों का पता लगाती हैं जैसे ओवरवॉल्टेज, रेटेड मानों से 10 प्रतिशत से अधिक अधिक होना, अत्यधिक परिवेश का तापमान जो गर्मी के अपव्यय को रोकता है, या नमी के प्रवेश के कारण आंतरिक शॉर्ट्स होता है।

एक अन्य यांत्रिक-विद्युत संपर्क कोर ट्यूब (आर्मेचर गाइड) में होता है। यह पतली दीवार वाली ट्यूब चुंबकीय प्रवाह को पारित करने की अनुमति देते हुए आर्मेचर को हाइड्रोलिक तरल पदार्थ से अलग करती है। सोलनॉइड माउंटिंग नट पर अत्यधिक इंस्टॉलेशन टॉर्क या असामान्य दबाव स्पाइक्स ट्यूब को विकृत कर सकते हैं, जिससे तंग धब्बे बन सकते हैं जो आर्मेचर पर खींचते हैं। सोलनॉइड इस अतिरिक्त घर्षण को दूर करने के लिए अपर्याप्त बल उत्पन्न करता है, जिसके परिणामस्वरूप "ऊर्जावान लेकिन कोई गति नहीं" विफलताएं होती हैं जो विद्युत प्रतीत होती हैं लेकिन यांत्रिक कारणों से उत्पन्न होती हैं।

सील क्षरण और रासायनिक असंगति

सील दिशात्मक नियंत्रण वाल्वों में सबसे रासायनिक रूप से कमजोर घटकों का प्रतिनिधित्व करते हैं। जबकि धातु के हिस्से अधिकांश हाइड्रोलिक तरल पदार्थों का विरोध करते हैं, असंगत रसायनों के संपर्क में आने पर इलास्टोमेरिक सील भयावह विफलता का सामना कर सकते हैं। विफलता मोड पहनने से संबंधित गिरावट से पूरी तरह से अलग है और अक्सर द्रव परिवर्तन या गलत सामग्री के साथ सील प्रतिस्थापन के बाद तेजी से होता है।

रासायनिक हमला मुख्य रूप से सूजन और नरमी के माध्यम से प्रकट होता है। जब सील सामग्री में हाइड्रोलिक द्रव के साथ अनुकूलता का अभाव होता है, तो द्रव के अणु बहुलक मैट्रिक्स में प्रवेश करते हैं, जिससे वॉल्यूमेट्रिक विस्तार होता है। सूजी हुई सील खांचे के आयामों से अधिक हो जाती है और चलती भागों के साथ उच्च हस्तक्षेप पैदा करती है। स्काईड्रोल जैसे फॉस्फेट एस्टर आग प्रतिरोधी तरल पदार्थ के संपर्क में आने वाली नाइट्राइल रबर (एनबीआर या बुना-एन) सील इसे नाटकीय रूप से प्रदर्शित करती है। एनबीआर तरल पदार्थ को अवशोषित करता है और गंभीर रूप से सूज जाता है, और नरम जेल जैसे द्रव्यमान में बदल जाता है। विस्तारित सील स्पूल के खिलाफ भारी घर्षण उत्पन्न करती है और कुछ घंटों के भीतर वाल्व संचालन को पूरी तरह से रोक सकती है। कतरनी बल नरम रबर के टुकड़ों को फाड़ देता है, जिससे मलबा बनता है जो पायलट मार्ग को अवरुद्ध कर देता है और डाउनस्ट्रीम घटकों को नुकसान पहुंचाता है।

उचित सील सामग्री चयन के लिए उपयोग में आने वाले विशिष्ट हाइड्रोलिक द्रव के साथ इलास्टोमेर रसायन विज्ञान का मिलान आवश्यक है। चुनौती उन प्रणालियों में तीव्र हो जाती है जो खनिज तेल से सिंथेटिक तरल पदार्थों में परिवर्तित होती हैं या विभिन्न आग प्रतिरोधी फॉर्मूलेशन के बीच स्विच करती हैं। जो एक एप्लिकेशन में पूरी तरह से काम करता है वह दूसरे में तत्काल विफलता का कारण बनता है।

| हाइड्रोलिक द्रव प्रकार | नाइट्राइल (एनबीआर) | फ्लोरोकार्बन (विटॉन/एफकेएम) | ईपीडीएम रबर | पोलीयूरीथेन |

|---|---|---|---|---|

| खनिज तेल | उत्कृष्ट | उत्कृष्ट | गंभीर क्षति | उत्कृष्ट |

| फॉस्फेट एस्टर (स्काईड्रोल) | गंभीर क्षति | मध्यम/खराब | उत्कृष्ट | गंभीर क्षति |

| जल ग्लाइकोल | अच्छा | अच्छा | अच्छा | ख़राब (हाइड्रोलिसिस) |

| बायोडिग्रेडेबल एस्टर (HEES) | गोरा | अच्छा | गरीब | गोरा |

तालिका महत्वपूर्ण संबंधों को प्रकट करती है - ईपीडीएम फॉस्फेट एस्टर सिस्टम में उत्कृष्ट प्रदर्शन करता है लेकिन खनिज तेल में विनाशकारी रूप से विफल रहता है, जो एनबीआर से बिल्कुल विपरीत पैटर्न दिखाता है। फ़्लोरोकार्बन सील्स (विटॉन) व्यापक अनुकूलता प्रदान करते हैं लेकिन लागत काफी अधिक होती है और कुछ आग प्रतिरोधी तरल पदार्थों में केवल मध्यम प्रदर्शन दिखाते हैं। तकनीशियनों को रखरखाव के दौरान सील सामग्री कोड को सत्यापित करना होगा और यह सुनिश्चित करना होगा कि प्रतिस्थापन हिस्से द्रव रसायन विज्ञान से मेल खाते हों।

उच्च दबाव वाले अनुप्रयोग एक विशुद्ध रूप से यांत्रिक सील विफलता मोड का परिचय देते हैं जिसे एक्सट्रूज़न या निबलिंग कहा जाता है। 20 एमपीए (3000 पीएसआई) से अधिक दबाव पर, ओ-रिंग लोचदार ठोस की तुलना में चिपचिपे तरल पदार्थ की तरह अधिक व्यवहार करते हैं। यदि घिसाव या मशीनिंग सहनशीलता स्टैक-अप के कारण संभोग धातु भागों के बीच की निकासी डिजाइन सीमा से अधिक हो जाती है, तो सिस्टम दबाव रबर को अंतराल में धकेल देता है। दबाव स्पंदन के कारण बाहर निकला हुआ भाग बार-बार सिकुड़ता है और पीछे की ओर खिंचता है। धातु के किनारे कैंची की तरह काम करते हैं, प्रत्येक दबाव चक्र के साथ सील से छोटे टुकड़े काटते हैं। क्षतिग्रस्त सील कम दबाव वाले हिस्से पर विशेष रूप से चबाने योग्य दिखाई देती है। इंजीनियर प्रत्येक ओ-रिंग के कम दबाव वाले हिस्से पर पीटीएफई (पॉलीटेट्राफ्लुओरोएथिलीन) से बने बैकअप रिंग स्थापित करके उच्च दबाव वाले अनुप्रयोगों में एक्सट्रूज़न को रोकते हैं, जिससे एक्सट्रूज़न पथ भौतिक रूप से अवरुद्ध हो जाता है।

अत्यधिक तापमान भी रासायनिक अनुकूलता से असंबंधित तंत्रों के माध्यम से सील को ख़राब कर देता है। सील की तापमान रेटिंग के ऊपर लंबे समय तक गर्मी का संपर्क सख्त होने और लोच की हानि का कारण बनता है। भंगुर सील संपीड़न के तहत टूट जाती है, जिससे स्थायी रिसाव पथ बन जाते हैं। कांच के संक्रमण बिंदु के नीचे ठंडा तापमान समान भंगुरता पैदा करता है। ठंड के दौरान झुकने वाली सीलें भयावह रूप से टूट सकती हैं। सील कैटलॉग में तापमान विनिर्देश महत्वपूर्ण चयन मानदंडों का प्रतिनिधित्व करते हैं जिन्हें रखरखाव टीमें कभी-कभी अनदेखा कर देती हैं।

द्रव गतिशीलता मुद्दे: गुहिकायन और कटाव

वाल्व बंदरगाहों और मार्गों के माध्यम से उच्च-वेग द्रव प्रवाह धातु की सतहों को भौतिक रूप से नष्ट करने में सक्षम बल बनाता है। ये द्रव गतिशील विफलता मोड संदूषण या घिसाव से भिन्न होते हैं क्योंकि क्षति विदेशी कणों या बार-बार गति के बजाय द्रव से ही होती है।

गुहिकायन तब होता है जब स्थानीय दबाव हाइड्रोलिक द्रव के वाष्प दबाव से नीचे चला जाता है, जिससे यह उबलने लगता है और वाष्प के बुलबुले बन जाते हैं। बर्नौली के सिद्धांत के अनुसार, द्रव का वेग नाटकीय रूप से बढ़ जाता है क्योंकि यह वाल्व पोर्ट पर संकीर्ण उद्घाटन से गुजरता है, जिसके अनुरूप दबाव कम हो जाता है। यदि यह दबाव ड्रॉप ऑपरेटिंग तापमान पर द्रव के वाष्प दबाव के नीचे स्थिर दबाव लाता है, तो तरल धारा में वाष्प गुहाएं तेजी से बनती हैं।

विनाशकारी चरण तब शुरू होता है जब ये वाष्प से भरे बुलबुले उच्च दबाव वाले क्षेत्रों में नीचे की ओर प्रवाहित होते हैं। खुद को बनाए रखने में असमर्थ, बुलबुले विस्फोट नामक प्रक्रिया में हिंसक रूप से ढह जाते हैं। प्रत्येक ढहने वाला बुलबुला एक सूक्ष्म उच्च-वेग जेट उत्पन्न करता है जो सुपरसोनिक गति तक पहुंच सकता है और कई हजार बार से अधिक स्थानीय दबाव उत्पन्न कर सकता है। जब ये माइक्रो-जेट बार-बार धातु की सतहों पर हमला करते हैं, तो वे जल जेट काटने के समान तंत्र के माध्यम से सामग्री को नष्ट कर देते हैं। क्षतिग्रस्त सतहों पर विशिष्ट स्पंजी गड्ढे विकसित हो जाते हैं जो वाल्व स्पूल पर सटीक रूप से मशीनीकृत मीटरिंग किनारों को नष्ट कर देते हैं।

दृश्य निरीक्षण से क्षति का पता चलने से पहले ऑपरेटर अक्सर गुहिकायन का पता लगा सकते हैं क्योंकि यह विशिष्ट ध्वनिक हस्ताक्षर उत्पन्न करता है। बार-बार बुलबुले के गिरने से शोर पैदा होता है जो किसी कंटेनर में बजरी के हिलने या तेज़ आवाज़ की आवाज़ जैसा लगता है। कैविटेशन थ्रेशोल्ड के पास चलने वाले सिस्टम रुक-रुक कर शोर दिखाते हैं जो लोड परिवर्तन के साथ आता और जाता है। शोर सीधे प्रगतिशील धातु क्षरण से संबंधित है, जिससे ध्वनिक निगरानी एक मूल्यवान पूर्वानुमान रखरखाव उपकरण बन जाती है।

एक संबंधित लेकिन विशिष्ट विफलता मोड जिसे वायर-ड्राइंग इरोशन कहा जाता है, वाल्व सीटिंग सतहों को प्रभावित करता है। जब एक वाल्व बंद होना चाहिए, लेकिन सीट को खुला रखने वाले कणों या सतह की क्षति के कारण पूरी तरह से सील करने में विफल रहता है, तो उच्च दबाव वाला द्रव अत्यधिक वेग से सूक्ष्म अंतराल से गुजरता है। इन छोटे रिसावों के माध्यम से प्रवाह की गति सैकड़ों मीटर प्रति सेकंड तक पहुंच सकती है। तरल पदार्थ का जेट धातु को पानी के चाकू की तरह काटता है, जिससे संकीर्ण खांचे बनते हैं जो महीन तार से खरोंच के समान होते हैं। एक बार जब वायर-ड्राइंग क्षति शुरू हो जाती है, तो रिसाव क्षेत्र तेजी से बढ़ जाता है और वाल्व सभी दबाव-धारण क्षमता खो देता है।

वाल्व में दबाव का अंतर गुहिकायन और क्षरण की तीव्रता को निर्धारित करता है। डिज़ाइन इंजीनियर दबाव ड्रॉप को स्वीकार्य सीमा के भीतर रखने के लिए उचित प्रवाह क्षमता वाले वाल्व का चयन करते हैं। अपनी डिज़ाइन रेटिंग की तुलना में उच्च दबाव अंतर पर ऑपरेटिंग वाल्व द्रव गतिशील क्षति को तेज करते हैं। अपर्याप्त पायलट ड्रेन लाइनों या अवरुद्ध टैंक पोर्ट वाले सिस्टम बैक प्रेशर बनाते हैं जो मुख्य स्पूल को अत्यधिक दबाव ड्रॉप के साथ संचालित करने के लिए मजबूर करता है, जिससे सिस्टम विनिर्देश सामान्य दिखाई देने पर भी गुहिकायन शुरू हो जाता है।

स्थापना और यांत्रिक तनाव कारक

वाल्व माउंटिंग और सिस्टम डिज़ाइन से संबंधित यांत्रिक कारक विफलता मोड बनाते हैं जो समस्या निवारकों को भ्रमित करते हैं क्योंकि वाल्व स्थापना के तुरंत बाद दोषपूर्ण दिखाई देता है, फिर भी सिस्टम से हटाए जाने पर स्वतंत्र रूप से काम करता है। ये स्थापना-प्रेरित विफलताएं बढ़ते बलों के तनाव के तहत वाल्व बॉडी के लोचदार विरूपण के परिणामस्वरूप होती हैं।

सबप्लेट्स या मैनिफोल्ड्स पर माउंट होने वाले दिशात्मक नियंत्रण वाल्वों को कई माउंटिंग बोल्टों पर एक समान क्लैंपिंग बल की आवश्यकता होती है। असमान टॉर्क अनुप्रयोग के कारण वाल्व बॉडी थोड़ी मुड़ जाती है। हालांकि यह विकृति केवल कुछ माइक्रोमीटर माप सकती है, यह उन वाल्वों के लिए महत्वपूर्ण हो जाती है जहां स्पूल-टू-बोर क्लीयरेंस केवल 2-5 माइक्रोमीटर तक चलता है। दीर्घवृत्त में मुड़ा हुआ एक गोलाकार बोर विपरीत बिंदुओं पर बेलनाकार स्पूल को पिंच करेगा, नाटकीय रूप से घर्षण बढ़ाएगा या स्पूल को पूरी तरह से जाम कर देगा।

विफलता हस्ताक्षर स्वयं को स्पष्ट रूप से प्रकट करता है - एक नया वाल्व जो सिस्टम पर बोल्ट लगाने पर शिफ्ट होने से इंकार कर देता है, हाथ में पकड़ने पर स्वतंत्र रूप से चलता है। जिन तकनीशियनों में इस तंत्र के बारे में जागरूकता का अभाव है, वे अक्सर वाल्व निर्माता को दोषी ठहराते हैं और अनावश्यक वारंटी रिटर्न शुरू करते हैं। वास्तविक कारण अनुचित स्थापना प्रक्रिया में निहित है। वाल्व निर्माता माउंटिंग हार्डवेयर के लिए टॉर्क मान और कसने का क्रम निर्दिष्ट करते हैं। इन विशिष्टताओं का पालन बोर ज्यामिति को सहनशीलता के भीतर बनाए रखता है। अत्यधिक टॉर्क या कोने-से-कोने कसने वाले पैटर्न घुमाव वाले तनाव का परिचय देते हैं जो बोर को अंडाकार आकार देता है।

सबप्लेट फ़्लैटनेस एक अन्य महत्वपूर्ण इंस्टॉलेशन पैरामीटर का प्रतिनिधित्व करता है। यदि माउंटिंग सतह वेल्ड छींटे या जंग से लहरदार या उभरे हुए क्षेत्रों को दिखाती है, तो वाल्व बॉडी नीचे बोल्ट करने पर इन अनियमितताओं के अनुरूप होती है। परिणामी शारीरिक विकृति स्पूल और बोर के बीच आंतरिक गलत संरेखण पैदा करती है। इंजीनियर अधिकतम समतलता विचलन निर्दिष्ट करते हैं, आमतौर पर वाल्व माउंटिंग सतह पर लगभग 0.025 मिमी (0.001 इंच)। रखरखाव टीमें कभी-कभी इस विनिर्देश को अनदेखा कर देती हैं, खासकर फ़ील्ड मरम्मत या सिस्टम संशोधन के दौरान।

कई गुना गुहाओं में स्थापित कार्ट्रिज-शैली के वाल्व समान चुनौतियों का सामना करते हैं। थ्रेड टॉर्क और कैविटी की गहराई दोनों कारतूस की सीटों को प्रभावित करती हैं। ओवर-टॉर्किंग धागे कारतूस बॉडी की पतली दीवारों को ख़राब कर सकते हैं। गलत गुहा गहराई कारतूस को तनाव या संपीड़न में छोड़ देती है, जिनमें से कोई भी आंतरिक मंजूरी को विकृत कर देता है। ये इंस्टॉलेशन त्रुटियां उन वाल्वों के रूप में प्रकट होती हैं जो परीक्षण बेंच पर पूरी तरह से काम करते हैं लेकिन उत्पादन मैनिफोल्ड में स्थापित होने पर चिपक जाते हैं या लीक हो जाते हैं।

कंपन और शॉक लोडिंग गतिशील तनाव पेश करते हैं जो समय के साथ धातु के घटकों को थका देते हैं। मोबाइल उपकरण या प्रत्यागामी मशीनरी पर लगे दिशात्मक वाल्व त्वरण बलों का अनुभव करते हैं जो बढ़ते बॉस को तोड़ते हैं, रिटेनिंग पिन को तोड़ते हैं, और थ्रेडेड कनेक्शन को ढीला करते हैं। पानी के हथौड़े से लगने वाला यांत्रिक झटका - वाल्व के तेजी से बंद होने पर उत्पन्न होने वाला दबाव - वाल्व के रेटेड दबाव से कई गुना अधिक हो सकता है। बार-बार दबाव बढ़ने से धातु की सतहें सख्त हो जाती हैं और थकान वाली दरारें पैदा होती हैं, जिसके परिणामस्वरूप अंततः आवास टूट जाता है या स्पूल फ्रैक्चर हो जाता है।

दिशात्मक नियंत्रण वाल्व विफलताओं के लिए नैदानिक दृष्टिकोण

प्रभावी समस्या निवारण के लिए व्यवस्थित जांच की आवश्यकता होती है जो घटकों को बदलने से पहले विफलता तंत्र को अलग करती है। निम्नलिखित नैदानिक अनुक्रम सरल बाहरी जांच से आक्रामक आंतरिक निरीक्षण की ओर काम करता है, निश्चित मूल कारण डेटा एकत्र करते समय डाउनटाइम को कम करता है।

दृश्य और संवेदी निरीक्षण पहला कदम है। आवास जोड़ों या सील ग्रंथियों के आसपास बाहरी तरल पदार्थ का रिसाव ओ-रिंग विफलता का संकेत देता है। सोलनॉइड कॉइल्स पर जलने के निशान या पिघले हुए प्लास्टिक विद्युत ओवरहीटिंग की पुष्टि करते हैं। जले हुए कॉइल इन्सुलेशन की विशिष्ट गंध सामान्य हाइड्रोलिक तेल की गंध से स्पष्ट रूप से भिन्न होती है। गुहिकायन विशिष्ट शोर पैदा करता है जिसे प्रशिक्षित तकनीशियन तुरंत पहचान लेते हैं। उचित संचालन के दौरान बेसलाइन ध्वनिक हस्ताक्षरों को रिकॉर्ड करने से समस्याएँ आने पर तुलना करने में मदद मिलती है।

मैनुअल ओवरराइड परीक्षण महत्वपूर्ण यांत्रिक बनाम विद्युत विभेदन प्रदान करता है। लगभग सभी सोलनॉइड दिशात्मक वाल्वों में एक मैनुअल पुश पिन या बटन शामिल होता है जो यांत्रिक रूप से स्पूल को स्थानांतरित करने के लिए मजबूर करता है। यदि वाल्व मैन्युअल सक्रियण पर प्रतिक्रिया करता है और सिस्टम सामान्य रूप से संचालित होता है, तो वाल्व तंत्र सही ढंग से काम करता है और समस्या विद्युत नियंत्रण सर्किट में है। इसके विपरीत, स्पूल को मैन्युअल रूप से स्थानांतरित करने में असमर्थता संदूषण, वार्निश या विरूपण से यांत्रिक बंधन की पुष्टि करती है। इस सरल परीक्षण में कुछ सेकंड लगते हैं लेकिन गलत विफलता मोड का पीछा करने में घंटों की बर्बादी समाप्त हो जाती है।

विद्युत सत्यापन के लिए कुंडल प्रतिरोध और वास्तविक ऑपरेटिंग वोल्टेज दोनों को मापने की आवश्यकता होती है। विनिर्देश सीमा के बाहर गिरने वाली प्रतिरोध रीडिंग (आमतौर पर डीसी कॉइल्स के लिए 50-200 ओम, एसी कॉइल्स के लिए 10-50 ओम) कॉइल क्षति का संकेत देती है। हालाँकि, अकेले प्रतिरोध एक अधूरी कहानी बताता है। लोड के तहत सोलनॉइड कनेक्टर पर वोल्टेज मापने से ढीले कनेक्शन या कम आकार के तारों से वोल्टेज ड्रॉप का पता चलता है। 24 वीडीसी के लिए रेटेड एक सोलनॉइड जो तार प्रतिरोध के कारण केवल 18 वीडीसी प्राप्त करता है, घर्षण और दबाव बलों के खिलाफ स्पूल को स्थानांतरित करने के लिए अपर्याप्त बल उत्पन्न कर सकता है। विद्युत चुम्बकीय बल वोल्टेज वर्ग (एफ ∝ वी²) के साथ बदलता रहता है, जिससे वोल्टेज ड्रॉप विशेष रूप से हानिकारक हो जाता है।

आंतरिक रिसाव परिमाणीकरण के लिए हाइड्रोलिक परीक्षण उपकरण की आवश्यकता होती है। मोबाइल उपकरणों के लिए सबसे व्यावहारिक विधि में वाल्व पोर्ट को अवरुद्ध करना और टैंक में प्रवाह को मापते समय उन पर व्यक्तिगत रूप से दबाव डालना शामिल है। निर्माता विनिर्देशों के विरुद्ध मापे गए रिसाव की तुलना करने से यह निर्धारित होता है कि क्या आंतरिक टूट-फूट स्वीकार्य सीमा से आगे बढ़ गई है। स्थिर उपकरणों के लिए, लोड के तहत एक्चुएटर बहाव का अवलोकन कार्यात्मक रिसाव मूल्यांकन प्रदान करता है। एक एक्चुएटर जो वाल्व के तटस्थ स्थिति में बैठने पर धीरे-धीरे फैलता या पीछे हटता है, अत्यधिक आंतरिक रिसाव को इंगित करता है जिससे दबाव गलत कक्ष तक पहुंच जाता है।

थर्मल इमेजिंग गंभीर होने से पहले आंतरिक रिसाव का पता लगाने के लिए एक गैर-आक्रामक तकनीक प्रदान करती है। घिसाव-बढ़े हुए क्लीयरेंस के माध्यम से उच्च-वेग प्रवाह थ्रॉटलिंग के माध्यम से गर्मी उत्पन्न करता है। वाल्व बॉडी को स्कैन करने वाला एक इन्फ्रारेड कैमरा असामान्य आंतरिक प्रवाह वाले स्थानों पर हॉट स्पॉट दिखाता है। आसपास के क्षेत्रों के ऊपर 10-20°C का तापमान अंतर महत्वपूर्ण रिसाव पथों का संकेत देता है। यह प्रारंभिक चेतावनी पूर्ण विफलता से उत्पादन बंद होने से पहले निर्धारित रखरखाव की अनुमति देती है।

तेल विश्लेषण प्रयोगशालाएँ कण संदूषण और रासायनिक क्षरण दोनों के लिए द्रव नमूनों का परीक्षण करती हैं। कण गणना ISO 4406 स्वच्छता कोड निर्धारित करती है और यह पहचानती है कि निस्पंदन सिस्टम ठीक से काम करता है या नहीं। एसिड संख्या परीक्षण से ऑक्सीकरण स्तर का पता चलता है। वार्निश से संबंधित समस्याओं के लिए सबसे महत्वपूर्ण बात यह है कि एमपीसी विश्लेषण का अनुरोध वाल्व चिपकने से पहले चिपचिपा जमा गठन की प्रारंभिक चेतावनी प्रदान करता है। एक व्यापक तेल विश्लेषण कार्यक्रम महंगे वाल्वों को नष्ट करने से पहले संदूषण समस्याओं को पकड़ लेता है।

| लक्षण | संभावित कारण | नैदानिक जांच | birden fazla işlevi koordine etmek için yön valflerine büyük ölçüde güvenir. Bir ekskavatör operatörü, her biri farklı bir hidrolik silindiri veya motoru düzenleyen bir dizi yön valfi aracılığıyla bom, stik, kepçe ve dönüş fonksiyonlarını kontrol eder. |

|---|---|---|---|

| वाल्व शिफ्ट नहीं होता | 1) कुंडल जल गया/खुला हो गया 2) स्पूल वार्निश से चिपक गया 3) शारीरिक विकृति |

1) कुंडल प्रतिरोध को मापें 2) मैन्युअल ओवरराइड का प्रयास करें 3) माउंटिंग बोल्ट को थोड़ा ढीला करें |

1) कॉइल बदलें और स्टिकिंग ठीक करें 2) वाल्व साफ़ करें, वार्निश फ़िल्टर स्थापित करें 3) विनिर्देशन पर वापस जाएं |

| कुंडल बार-बार जलता है | 1) स्पूल बाइंडिंग के कारण एसी में खराबी आती है 2) ओवरवॉल्टेज 3) उच्च चक्र दर |

1) स्पूल घर्षण की जाँच करें 2) टर्मिनल वोल्टेज मापें 3) नियंत्रण तर्क की समीक्षा करें |

विद्युत एवं सोलनॉइड विफलताएँ ईपीडीएम रबर 3) शीतलन में सुधार करें या चक्र को कम करें |

| एक्चुएटर बह जाता है | 1) आंतरिक घिसाव/रिसाव 2) सील विफलता 3)दूषित द्रव |

1) बंदरगाहों को ब्लॉक करें और दबाव क्षय को मापें 2) रिटर्न लाइन प्रवाह की जाँच करें 3) तरल पदार्थ की सफाई का परीक्षण करें |

1) वाल्व बदलें 2) सील बदलें 3) तेल को आईएसओ लक्ष्य तक फ़िल्टर करें |

| एक्चुएटर बह जाता है | 1) गुहिकायन 2) एसी सोलनॉइड बज़ |

1) शोर आवृत्ति का विश्लेषण करें 2) गंदगी के लिए आर्मेचर फेस का निरीक्षण करें |

1) पीठ का दबाव बढ़ाएं, हवा को खत्म करें 2) पोल फेस साफ करें या डीसी पर स्विच करें |

समस्या निवारण मार्गदर्शिका लक्षण-कारण-समाधान संबंधों को संश्लेषित करती है जिनका सामना फ़ील्ड तकनीशियन सबसे अधिक बार करते हैं। इस संरचित दृष्टिकोण का पालन करने से निदान का समय कम हो जाता है जबकि पहली बार ठीक करने की सफलता दर बढ़ जाती है।

पूर्वानुमानित रखरखाव की ओर आगे बढ़ना

विफलता तंत्र को समझना प्रतिक्रियाशील ब्रेकडाउन रखरखाव से पूर्वानुमानित स्थिति-आधारित रखरखाव रणनीतियों में संक्रमण को सक्षम बनाता है। उत्पादन के दौरान वाल्वों के विफल होने की प्रतीक्षा करने के बजाय, भविष्य कहनेवाला दृष्टिकोण गिरावट का शीघ्र पता लगाता है और नियोजित डाउनटाइम के दौरान मरम्मत का समय निर्धारित करता है।

आधारभूत प्रदर्शन मेट्रिक्स की स्थापना पूर्वानुमानित कार्यक्रमों के लिए आधार प्रदान करती है। मैनुअल एक्चुएशन फोर्स, इलेक्ट्रिकल करंट ड्रॉ, आंतरिक रिसाव दर और ध्वनिक हस्ताक्षर सहित नए वाल्व विशेषताओं को रिकॉर्ड करने से संदर्भ डेटा बनता है। पूर्ण विफलता होने से पहले बेसलाइन ट्रिगर जांच से विचलन दिखाने वाले आवधिक माप।

अधिकांश विफलताओं के लिए इसकी जिम्मेदारी को देखते हुए संदूषण नियंत्रण पर प्राथमिक ध्यान दिया जाना चाहिए। कण गणना और एमपीसी परीक्षण दोनों के साथ नियमित तेल का नमूना वाल्व चिपकने से पहले समस्याओं को पकड़ लेता है। लक्ष्य मान से अधिक आईएसओ स्वच्छता कोड दिखाने वाले सिस्टम को तत्काल निस्पंदन सिस्टम निरीक्षण और संभावित फ़िल्टर तत्व प्रतिस्थापन की आवश्यकता होती है। एमपीसी ΔE मान 30 से ऊपर बढ़ने पर इलेक्ट्रोस्टैटिक या रेजिन-आधारित वार्निश हटाने वाली प्रणालियों की स्थापना की मांग होती है।

घटक प्रतिस्थापन अंतराल को मनमानी समय अवधि के बजाय वास्तविक परिचालन स्थितियों को प्रतिबिंबित करना चाहिए। प्रति वर्ष लाखों बार साइकिल चलाने वाले वाल्वों को शायद ही कभी संचालित होने वाले वाल्वों की तुलना में अधिक बार सील प्रतिस्थापन की आवश्यकता होती है। तापमान, द्रव प्रकार और दबाव स्तर सभी गिरावट दर को प्रभावित करते हैं। विफलता इतिहास डेटा एकत्र करने से विशिष्ट अनुप्रयोगों के लिए अनुकूलित सांख्यिकीय जीवन भविष्यवाणी सक्षम हो जाती है। कुछ ऑपरेशन वाल्व साइक्लिंग काउंटर लागू करते हैं जो कैलेंडर समय के बजाय वास्तविक उपयोग के आधार पर रखरखाव को ट्रिगर करते हैं।

उचित स्थापना प्रक्रियाओं में रखरखाव कर्मियों को प्रशिक्षण देना यांत्रिक तनाव विफलताओं को रोकता है जो समस्या निवारकों को निराश करते हैं। निर्दिष्ट टॉर्क मानों, कसने के अनुक्रम और समतलता जांच के साथ प्रलेखित प्रक्रियाएं बनाना शिफ्ट और तकनीशियनों के बीच लगातार परिणाम सुनिश्चित करता है। टॉर्क रिंच को नियमित रूप से कैलिब्रेट किया जाना चाहिए और सभी वाल्व स्थापना कार्य के लिए आवश्यक होना चाहिए।

सिस्टम डिज़ाइन समीक्षाएँ उन स्थितियों की पहचान कर सकती हैं जो वाल्व पहनने में तेजी लाती हैं। अपर्याप्त पायलट ड्रेन लाइनें, अनुपलब्ध दबाव शॉक सप्रेसर्स, और गलत वाल्व आकार सभी समय से पहले विफलता में योगदान करते हैं। इन सिस्टम-स्तरीय मुद्दों को संबोधित करने से समान हानिकारक परिस्थितियों का सामना करने वाली समान इकाइयों के साथ वाल्वों को बदलने की तुलना में विफलता की आवृत्ति अधिक प्रभावी ढंग से कम हो जाती है।

लागत-लाभ विश्लेषण उन महत्वपूर्ण प्रणालियों के लिए पूर्वानुमानित रखरखाव का दृढ़ता से समर्थन करता है जहां वाल्व विफलता के कारण महंगा डाउनटाइम होता है। जबकि पूर्वानुमानित कार्यक्रमों के लिए परीक्षण उपकरण और प्रशिक्षण में निवेश की आवश्यकता होती है, रिटर्न अनियोजित आउटेज, विस्तारित घटक जीवन और आपातकालीन मरम्मत लागत में कमी के माध्यम से आता है। व्यापक पूर्वानुमान कार्यक्रम लागू करने वाले संयंत्रों में आम तौर पर दो वर्षों के भीतर वाल्व-संबंधी विफलताओं में 60-80 प्रतिशत की कमी देखी जाती है।

निष्कर्ष

दिशात्मक नियंत्रण वाल्व की विफलता एकल पृथक कारणों के बजाय कई इंटरैक्टिंग तंत्रों के परिणामस्वरूप होती है। संदूषण विफलता के आँकड़ों पर हावी है लेकिन विभिन्न भौतिक प्रक्रियाओं के माध्यम से प्रकट होता है - कठोर कण अपघर्षक घिसाव का कारण बनते हैं जबकि नरम वार्निश जमा होने से रासायनिक चिपकन पैदा होती है। विद्युत विफलताएं आमतौर पर यांत्रिक बंधन का पता लगाती हैं जो उचित सोलनॉइड संचालन को रोकती है। सील का क्षरण साधारण उम्र बढ़ने की तुलना में अधिक बार रासायनिक असंगति या यांत्रिक बाहर निकालना को दर्शाता है। द्रव गतिशील बल गुहिकायन और उच्च-वेग क्षरण के माध्यम से सटीक सतहों को नुकसान पहुंचाते हैं। स्थापना तनाव ज्यामितीय विकृति उत्पन्न करता है जो गतिशील भागों को बांधता है।

प्रभावी विफलता की रोकथाम के लिए सिस्टम-स्तरीय सोच की आवश्यकता होती है जो वाल्व से परे तक फैली होती है। वाल्व प्रकार के लिए उपयुक्त आईएसओ 4406 मानकों के अनुसार द्रव की सफाई नींव बनाती है। सील और हाइड्रोलिक द्रव के बीच रासायनिक अनुकूलता भयावह सूजन विफलताओं को रोकती है। उचित स्थापना प्रक्रियाएं महत्वपूर्ण आंतरिक मंजूरी बनाए रखती हैं। अत्यधिक दबाव ड्रॉप या अपर्याप्त शीतलन पैदा करने वाले सिस्टम डिज़ाइन मुद्दों को संबोधित करने से वाल्व सेवा जीवन नाटकीय रूप से बढ़ जाता है।

प्रतिक्रियाशील रखरखाव से पूर्वानुमानित स्थिति की निगरानी में संक्रमण अप्रत्याशित विफलताओं से ग्रस्त उच्च-प्रदर्शन संचालन को अलग करता है। तेल विश्लेषण कार्यक्रम, थर्मल इमेजिंग सर्वेक्षण और ध्वनिक निगरानी शुरुआती चरणों के दौरान समस्याओं का पता लगाते हैं जब सुधारात्मक कार्रवाई की लागत कम होती है और आपातकालीन डाउनटाइम की आवश्यकता नहीं होती है। वाल्व विफलताओं के पीछे मूलभूत भौतिकी और रसायन विज्ञान को समझना रखरखाव को भागों के प्रतिस्थापन से विश्वसनीयता इंजीनियरिंग में बदल देता है।