2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व द्रव विद्युत प्रणालियों में सबसे सरल लेकिन सबसे आवश्यक घटकों में से एक है। नाम आपको बताता है कि यह वास्तव में क्या करता है: इसमें दो द्रव बंदरगाह और दो अलग-अलग कार्य स्थान हैं। इसे हाइड्रोलिक तेल के लिए एक परिष्कृत ऑन-ऑफ स्विच के रूप में सोचें, ठीक उसी तरह जैसे पानी का नल आपके घर में प्रवाह को नियंत्रित करता है।

दो बंदरगाहों को आम तौर पर इनलेट और आउटलेट कहा जाता है, हालांकि हाइड्रोलिक सिस्टम में ये शब्द आपके सर्किट डिजाइन के आधार पर लचीले हो सकते हैं। अधिक जटिल वाल्वों के विपरीत, जिनमें अलग-अलग पी (दबाव), टी (टैंक), ए और बी (कार्य) पोर्ट होते हैं, 2-तरफा वाल्व एक मौलिक कार्य पर ध्यान केंद्रित करता है: दो बिंदुओं के बीच प्रवाह की अनुमति देना या इसे पूरी तरह से अवरुद्ध करना।

ये वाल्व दो बुनियादी विन्यासों में मौजूद हैं। सामान्य रूप से बंद (एनसी) वाल्व तब बंद रहता है जब कोई शक्ति या बल लागू नहीं होता है, जिससे सारा प्रवाह अवरुद्ध हो जाता है। एक बार जब आप इसे सक्रिय कर देते हैं, तो वाल्व खुल जाता है और द्रव उसमें से गुजर सकता है। सामान्य रूप से खुला (एनओ) वाल्व विपरीत तरीके से काम करता है, यह खुलना शुरू होता है और सक्रिय होने पर बंद हो जाता है। इन दोनों के बीच चुनाव पूरी तरह से इस बात पर निर्भर करता है कि जब आपका सिस्टम बिजली खो देता है तो क्या होता है। सुरक्षा-महत्वपूर्ण अनुप्रयोगों के लिए, आपको इस बारे में सावधानी से सोचने की ज़रूरत है कि क्या आप बिजली-हानि परिदृश्य में प्रवाह चाहते हैं या कोई प्रवाह नहीं चाहते हैं।

2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व की सुंदरता इसकी सादगी में निहित है। केवल मूल परमिट या इनकार फ़ंक्शन को संभालकर, ये वाल्व अधिक जटिल हाइड्रोलिक तर्क के लिए बिल्डिंग ब्लॉक बन जाते हैं। उत्कृष्ट सीलिंग और विश्वसनीयता बनाए रखते हुए परिष्कृत नियंत्रण सर्किट बनाने के लिए आप कई 2-वे वाल्वों को मैनिफोल्ड ब्लॉक में जोड़ सकते हैं।

मुख्य डिज़ाइन प्रकार: पॉपपेट बनाम स्पूल निर्माण

जब इंजीनियर 2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व का चयन करते हैं, तो सबसे बड़ा निर्णय आंतरिक संरचना पर आता है। बाजार में दो डिज़ाइन हावी हैं, और प्रत्येक सीलिंग प्रदर्शन और प्रवाह क्षमता के बीच एक अलग इंजीनियरिंग व्यापार-बंद बनाता है।

पॉपपेट वाल्व डिज़ाइन: अधिकतम सीलिंग प्रदर्शन

पॉपपेट वाल्व एक शंकु के आकार या गेंद के आकार के तत्व का उपयोग करते हैं जो प्रवाह को अवरुद्ध करने के लिए एक सटीक सीट के खिलाफ दबाते हैं। जब बल लगाया जाता है (स्प्रिंग या एक्चुएटर द्वारा), तो यह तत्व सीट से ऊपर उठ जाता है और द्रव उसमें से गुजर जाता है। पॉपपेट और सीट के बीच का भौतिक संपर्क वह बनाता है जिसे इंजीनियर हार्ड सील कहते हैं।

यह डिज़ाइन असाधारण रिसाव नियंत्रण प्रदान करता है। उच्च-गुणवत्ता वाले पॉपपेट-प्रकार के 2 वे वाल्व लगभग-शून्य आंतरिक रिसाव प्राप्त कर सकते हैं, अक्सर 350 बार या 5000 पीएसआई तक पहुंचने वाले दबाव पर भी 0.7 सीसी/मिनट (लगभग 10 बूंद प्रति मिनट) से कम। उन अनुप्रयोगों के लिए जहां आपको बिना किसी बहाव के घंटों या दिनों तक भार रखने की आवश्यकता होती है, पॉपपेट वाल्व से बढ़कर कुछ नहीं है।

[पॉपेट हाइड्रोलिक वाल्व बनाम स्पूल हाइड्रोलिक वाल्व के क्रॉस सेक्शन आरेख की छवि]पॉपपेट तत्व का छोटा स्ट्रोक तेजी से प्रतिक्रिया समय भी सक्षम बनाता है। कई प्रत्यक्ष-अभिनय पॉपपेट वाल्व लगभग 50 मिलीसेकंड में स्विच हो जाते हैं। कम चलने वाले हिस्सों के साथ सरल डिज़ाइन आम तौर पर लंबे समय तक सेवा जीवन और कम रखरखाव आवश्यकताओं का अनुवाद करता है। प्रीमियम पॉपपेट डिज़ाइन द्वि-दिशात्मक सीलिंग प्रदान कर सकते हैं, जिसका अर्थ है कि वे प्रवाह को प्रभावी ढंग से अवरुद्ध करते हैं, भले ही दबाव किसी भी दिशा से लागू किया गया हो।

स्पूल वाल्व डिज़ाइन: उच्च प्रवाह क्षमता

स्पूल वाल्व एक अलग दृष्टिकोण अपनाते हैं। एक बेलनाकार तत्व (स्पूल) एक सटीक-ऊपर वाले कक्ष के अंदर स्लाइड करता है। स्पूल में उभरे हुए खंड हैं जिन्हें भूमि कहा जाता है और धंसे हुए खंड हैं जिन्हें खांचे कहा जाता है। जैसे ही स्पूल चलता है, ये सुविधाएँ या तो बंदरगाहों को अवरुद्ध कर देती हैं या उन्हें आंतरिक मार्ग से जोड़ देती हैं।

स्पूल वाल्व की मूलभूत सीमा निकासी रिसाव है। स्पूल को स्वतंत्र रूप से स्थानांतरित करने के लिए स्पूल और बोर के बीच एक छोटा सा अंतर होना चाहिए, और तरल पदार्थ अनिवार्य रूप से इस अंतर से लीक होता है। लेकिन स्पूल वाल्व सीलिंग में हार मान लेते हैं, जिससे उनकी प्रवाह क्षमता बढ़ जाती है।

हाल के नवाचारों ने स्पूल वाल्व प्रवाह क्षमताओं में नाटकीय रूप से सुधार किया है। वाल्व बॉडी और स्पूल खांचे के भीतर कई आंतरिक प्रवाह पथों को डिजाइन करके, निर्माताओं ने स्पूल व्यास को बढ़ाए बिना प्रवाह क्षमता को बढ़ाने के तरीके ढूंढे हैं। कुछ उन्नत पायलट-संचालित स्पूल-प्रकार 2 वे वाल्व अब वाल्व बॉडी को उचित रूप से कॉम्पैक्ट रखते हुए 1,100 लीटर प्रति मिनट तक प्रवाह को संभालते हैं।

यह संरचनात्मक नवाचार मायने रखता है क्योंकि परंपरागत रूप से, बढ़ते प्रवाह का मतलब स्पूल को व्यास में बड़ा बनाना है। बड़े स्पूल को स्थानांतरित करने के लिए अधिक बल और अधिक जटिल मशीनिंग की आवश्यकता होती है। बहु-पथ दृष्टिकोण आपको रेटेड प्रवाह में नाटकीय रूप से सुधार करते हुए मानक विनिर्माण उपकरण का उपयोग करने देता है। उच्च-शक्ति हाइड्रोलिक सिस्टम में रैपिड पंप अनलोडिंग जैसे अनुप्रयोगों के लिए, यह प्रवाह क्षमता स्पूल वाल्व को एकमात्र व्यावहारिक विकल्प बनाती है।

| प्रदर्शन कारक | पॉपपेट वाल्व | स्पूल वाल्व |

|---|---|---|

| आंतरिक रिसाव | शून्य के करीब (350 बार पर <0.7 सीसी/मिनट) | मध्यम (निकासी रिसाव मौजूद) |

| सीलिंग तंत्र | सीट के साथ कठोर शारीरिक संपर्क | परिशुद्धता क्लीयरेंस फिट |

| अधिकतम प्रवाह क्षमता | पॉपपेट आकार द्वारा सीमित | बहुत ऊँचा (मल्टी-पाथ डिज़ाइन के साथ 1,100+ एल/मिनट तक) |

| प्रतिक्रिया की गति | तेज़ (छोटा स्ट्रोक, ~50 एमएस) | मध्यम (निकासी रिसाव मौजूद) |

| सेवा जीवन | लंबा (कम घिसाव) | अच्छा (स्वच्छ तरल पदार्थ की आवश्यकता है) |

| लंबा (कम घिसाव) | लोड होल्डिंग, संचायक अलगाव, शून्य-रिसाव सर्किट | उच्च प्रवाह स्विचिंग, पंप अनलोडिंग, उच्च शक्ति घनत्व |

पॉपपेट और स्पूल डिज़ाइन के बीच चयन एक क्लासिक इंजीनियरिंग निर्णय बिंदु का प्रतिनिधित्व करता है। यदि आपके एप्लिकेशन में स्थिर उच्च दबाव होल्डिंग (जैसे हाइड्रोलिक क्लैंपिंग या संचायक अलगाव) शामिल है, तो पॉपपेट वाल्व की शून्य-रिसाव विशेषता आवश्यक है। लेकिन अगर आपको गतिशील उच्च-प्रवाह स्विचिंग (जैसे रैपिड पंप अनलोडिंग) की आवश्यकता है, तो स्पूल वाल्व की प्रवाह क्षमता महत्वपूर्ण आवश्यकता बन जाती है।

ये वाल्व कैसे संचालित होते हैं: सक्रियण विधियाँ

2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व को स्थिति बदलने के लिए बल की आवश्यकता होती है। उस बल को उत्पन्न करने के लिए आप जिस विधि का उपयोग करते हैं वह वाल्व की प्रतिक्रिया गति, दबाव क्षमता और विश्वसनीयता को महत्वपूर्ण रूप से प्रभावित करती है। औद्योगिक अनुप्रयोगों पर दो विद्युत सक्रियण दृष्टिकोण हावी हैं।

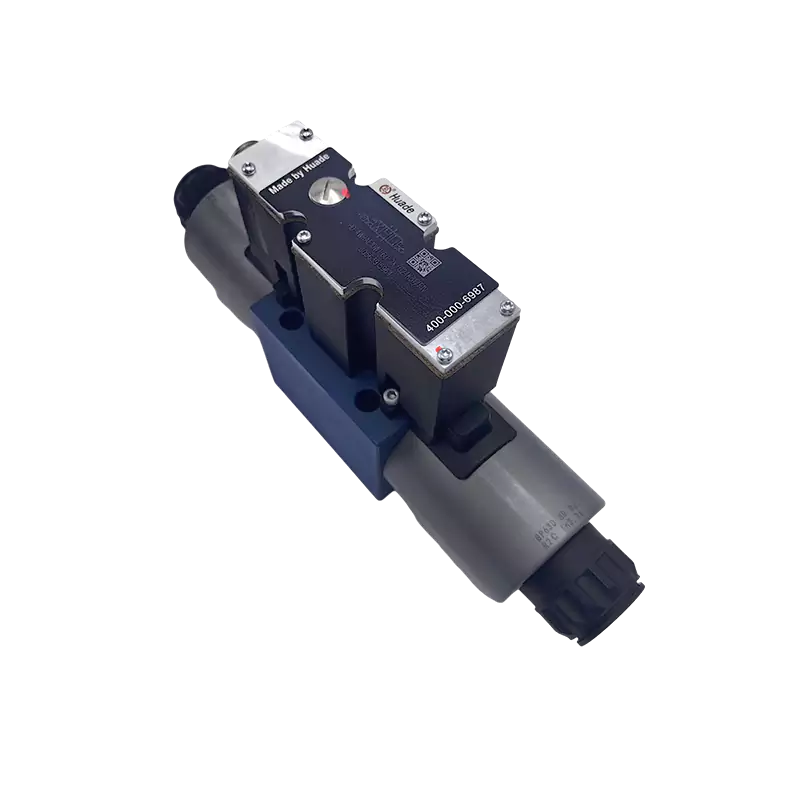

डायरेक्ट-एक्टिंग सोलेनॉइड वाल्व

प्रत्यक्ष-अभिनय डिज़ाइन में, एक विद्युत चुम्बकीय कुंडल एक आर्मेचर पर खींचता है जो सीधे वाल्व तत्व से जुड़ता है। जब आप कॉइल को सक्रिय करते हैं, तो चुंबकीय बल तुरंत पॉपपेट या स्पूल को स्थानांतरित कर देता है।

मुख्य लाभ गति है. डायरेक्ट-एक्टिंग 2 वे वाल्व आमतौर पर आपके द्वारा बिजली लागू करने के क्षण से लगभग 50 मिलीसेकंड में प्रतिक्रिया करते हैं। उतनी ही महत्वपूर्ण बात यह है कि ये वाल्व संचालित होने के लिए सिस्टम के दबाव पर निर्भर नहीं होते हैं। वे सिस्टम स्टार्टअप के दौरान या कम दबाव की स्थिति में विश्वसनीय रूप से काम करते हैं। संचायक डिस्चार्ज सर्किट जैसे सुरक्षा-महत्वपूर्ण कार्यों के लिए, डायरेक्ट-एक्टिंग पॉपपेट वाल्व को स्प्रिंग-रिटर्न किया जा सकता है, जिसका अर्थ है कि विद्युत शक्ति विफल होने पर वे स्वचालित रूप से सुरक्षित स्थिति में लौट आते हैं, जिसमें न्यूनतम हाइड्रोलिक दबाव की आवश्यकता नहीं होती है।

कम शक्ति वाले सोलनॉइड वाल्व (एलपीएसवी) तकनीक में हाल के विकास ने दक्षता परिदृश्य को बदल दिया है। पारंपरिक सोलनॉइड वाल्व लगातार 10-20 वाट की खपत कर सकते हैं। आधुनिक एलपीएसवी डिज़ाइनों ने बिजली की खपत को 1.4 वाट तक कम कर दिया है, कुछ विशेष इकाइयाँ 0.55 वाट तक पहुँच गई हैं।

बिजली में यह कमी कई व्यावहारिक लाभ पैदा करती है। कम बिजली की खपत का मतलब है कम गर्मी उत्पादन, जो सीधे कॉइल जीवन को बढ़ाता है और सील और अन्य घटकों पर थर्मल तनाव को कम करता है। गीले आर्मेचर डिज़ाइन में (जहां हाइड्रोलिक तरल पदार्थ सोलनॉइड कोर को घेरता है), अत्यधिक गर्मी के कारण पानी-ग्लाइकोल मिश्रण जैसे कुछ तरल पदार्थ टूट सकते हैं और चलती भागों पर वार्निश जमा हो सकते हैं। स्रोत से गर्मी को कम करके, एलपीएसवी तकनीक इस दीर्घकालिक क्षरण तंत्र को संबोधित करती है।

सिस्टम के नजरिए से, कम बिजली का मतलब यह भी है कि आप एक ही बिजली आपूर्ति और नियंत्रण सर्किटरी से अधिक वाल्व संचालित कर सकते हैं। तेल और गैस अनुप्रयोगों जैसे खतरनाक वातावरण में, बिजली की खपत कम होने से ज्वलन स्रोतों का खतरा कम हो जाता है। कई एलपीएसवी वाल्व आंतरिक रूप से सुरक्षित आवश्यकताओं को पूरा कर सकते हैं, जिससे विस्फोटक वातावरण में सुरक्षा रेटिंग में काफी सुधार हो सकता है।

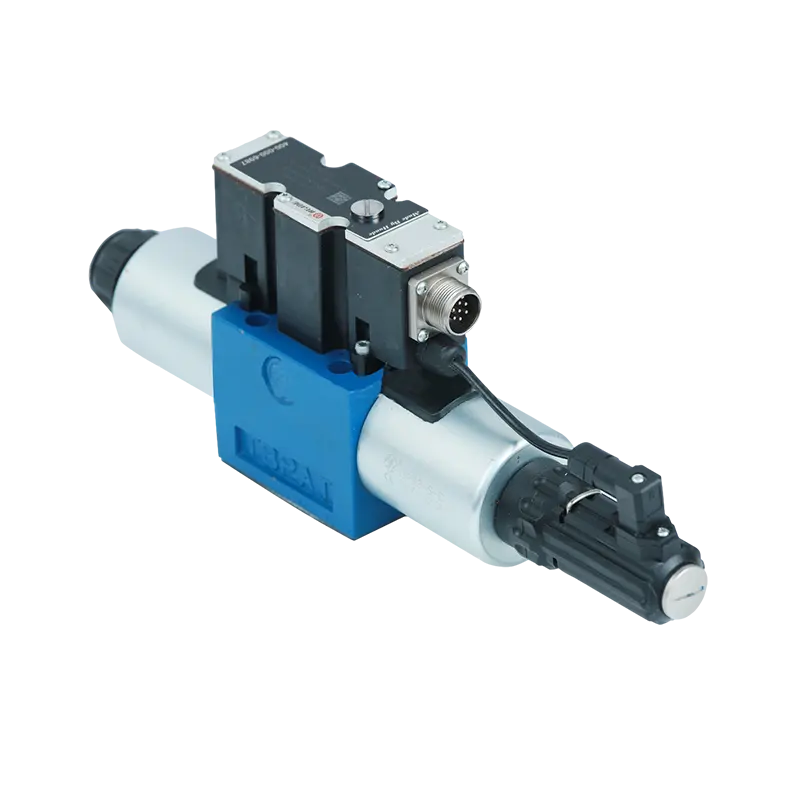

पायलट-संचालित सोलेनॉइड वाल्व

पायलट-संचालित वाल्व सिस्टम दबाव को नियंत्रित करने के लिए एक छोटे प्रत्यक्ष-अभिनय वाल्व का उपयोग करते हैं, जो तब मुख्य वाल्व तत्व को स्थानांतरित करने के लिए बल प्रदान करता है। सोलनॉइड को केवल एक छोटे पायलट पॉपपेट को स्थानांतरित करने की आवश्यकता है। पिस्टन या स्पूल पर अभिनय करने वाला सिस्टम दबाव मुख्य प्रवाह नियंत्रण तत्व को हिलाने का भारी भार उठाता है।

[पायलट संचालित हाइड्रोलिक वाल्व आंतरिक संरचना के आरेख की छवि]यह दृष्टिकोण प्रत्यक्ष-अभिनय डिज़ाइनों की तुलना में बहुत अधिक प्रवाह और दबाव क्षमताओं की अनुमति देता है। पायलट-संचालित 2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व 1,000 लीटर प्रति मिनट या उससे अधिक के प्रवाह और 500 बार तक के दबाव को संभाल सकते हैं। सोलनॉइड स्वयं छोटा और कम-शक्ति वाला रहता है क्योंकि यह केवल पायलट चरण को नियंत्रित करता है।

हालाँकि, पायलट ऑपरेशन अंतर्निहित समझौता पैदा करता है। प्रतिक्रिया समय काफी बढ़ जाता है, आमतौर पर 100 मिलीसेकंड या उससे अधिक तक। वाल्व को पायलट दबाव बनाने और उस दबाव को बड़े मुख्य तत्व को स्थानांतरित करने के लिए समय की आवश्यकता होती है। डिज़ाइन जटिलता बढ़ जाती है क्योंकि अब आपके पास पायलट मार्ग हैं, जिनमें अक्सर दबाव नियंत्रण के लिए छोटे छिद्र होते हैं। ये छोटे मार्ग पायलट-संचालित वाल्वों को द्रव संदूषण के प्रति अधिक संवेदनशील बनाते हैं। एक कण जो प्रत्यक्ष-अभिनय वाल्व के माध्यम से हानिरहित रूप से गुजर जाएगा, एक पायलट छिद्र को अवरुद्ध कर सकता है और मुख्य वाल्व को स्थानांतरित होने से रोक सकता है।

पायलट-संचालित वाल्वों को भी कार्य करने के लिए न्यूनतम सिस्टम दबाव की आवश्यकता होती है। यदि दबाव मुख्य स्पूल को स्थानांतरित करने के लिए आवश्यक सीमा से नीचे चला जाता है, तो वाल्व पूरी तरह से या बिल्कुल भी शिफ्ट नहीं हो सकता है, भले ही पायलट चरण सही ढंग से काम कर रहा हो। यह निर्भरता उन्हें स्टार्टअप के दौरान या असफल-सुरक्षित परिदृश्यों में संचालन की आवश्यकता वाले अनुप्रयोगों के लिए कम उपयुक्त बनाती है जहां सिस्टम दबाव खो सकता है।

गतिशील प्रतिक्रिया और सिस्टम शॉक का प्रबंधन

तेज़ वाल्व प्रतिक्रिया सार्वभौमिक रूप से वांछनीय लगती है, लेकिन यह अपनी समस्याएं पैदा करती है। जब एक 2-तरफ़ा वाल्व 50 मिलीसेकंड में बंद हो जाता है, तो यह अचानक तरल पदार्थ को स्थानांतरित करना बंद कर देता है। प्रवाह वेग में यह तीव्र परिवर्तन दबाव स्पाइक्स बनाता है, जिसे कभी-कभी वॉटर हैमर भी कहा जाता है, जो घटकों को नुकसान पहुंचा सकता है।

कई निर्माता अब 2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्वों के लिए सॉफ्ट शिफ्ट तंत्र की पेशकश करते हैं। शिफ्ट समय को 50 एमएस से 150-300 एमएस की सीमा तक बढ़ाकर, ये तंत्र दबाव क्षणिक को सुचारू करते हैं। आप बेहतर सिस्टम स्थिरता के लिए थोड़ी प्रतिक्रिया गति का व्यापार करते हैं। थोड़ा धीमा बदलाव वाल्व की रेटेड क्षमता को मामूली रूप से कम कर सकता है, लेकिन यह शॉक लोड को रोकता है जो आपके सिस्टम में कहीं और घटक जीवन को छोटा कर देता है।

| प्रदर्शन कारक | डायरेक्ट-अभिनय | पायलट संचालित |

|---|---|---|

| प्रवाह क्षमता | सोलनॉइड बल द्वारा सीमित (आमतौर पर <300 एल/मिनट) | उच्च (1,000 एल/मिनट से अधिक हो सकता है) |

| अधिकतम दबाव | मध्यम | बहुत ऊँचा (500 बार तक) |

| प्रतिक्रिया समय | तेज़ (~50 एमएस) | धीमा (~100-150 एमएस) |

| न्यूनतम परिचालन दबाव | कोई आवश्यक नहीं (शून्य दबाव पर काम कर सकता है) | मुख्य चरण के लिए न्यूनतम सिस्टम दबाव की आवश्यकता होती है |

| संरचनात्मक जटिलता | सरल (कम घटक) | जटिल (पायलट मार्ग, छिद्र) |

| संदूषण संवेदनशीलता | निचला | उच्चतर (पायलट छिद्र बंद हो सकते हैं) |

| प्रारंभिक लागत | निचला | उच्च |

| बिजली की खपत | न्यूनतम (1.4W से 20W, LPSV न्यूनतम 0.55W) | निम्न (केवल पायलट चरण) |

प्रत्यक्ष-अभिनय और पायलट-संचालित डिज़ाइन के बीच चयन एक स्पष्ट तर्क का पालन करता है। तेज़ प्रतिक्रिया, कम दबाव की स्थिति में विश्वसनीयता, या दूषित वातावरण में संचालन की आवश्यकता वाले अनुप्रयोगों के लिए, प्रत्यक्ष-अभिनय वाल्व बेहतर निर्भरता प्रदान करते हैं। उनके सरल निर्माण का अर्थ है कम संभावित विफलता बिंदु। उच्च-प्रवाह या उच्च दबाव वाले अनुप्रयोगों के लिए जहां आपके पास स्वच्छ तरल पदार्थ और स्थिर सिस्टम दबाव है, पायलट-संचालित वाल्व आवश्यक क्षमता प्रदान करते हैं। बस यह समझें कि अतिरिक्त जटिलता अधिक कठोर द्रव निस्पंदन और अधिक परिष्कृत समस्या निवारण प्रक्रियाओं की मांग करती है।

मुख्य प्रदर्शन विशिष्टताएँ जिन्हें आपको जानना आवश्यक है

2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व का चयन करते समय, कई तकनीकी पैरामीटर परिभाषित करते हैं कि वाल्व आपके एप्लिकेशन में काम करेगा या नहीं। इन विशिष्टताओं को समझने से आपको वाल्व क्षमताओं को सिस्टम आवश्यकताओं से मिलाने में मदद मिलती है।

दबाव रेटिंग

औद्योगिक-ग्रेड 2-वे वाल्व आमतौर पर 350 बार (5000 पीएसआई) तक लगातार काम करने वाले दबाव को संभालते हैं। उच्च-प्रदर्शन वाले मॉडल इसे 500 बार तक बढ़ाते हैं। ये दबाव रेटिंग दोनों बंदरगाहों पर लागू होती हैं, हालांकि विशिष्ट स्थापना (आप दबाव स्रोतों के सापेक्ष वाल्व को कैसे उन्मुख करते हैं) आंतरिक घटकों पर वास्तविक बलों को प्रभावित करती है।

पॉपपेट-प्रकार के वाल्वों के लिए, दबाव वास्तव में सीलिंग में मदद करता है। उच्च दबाव पॉपपेट को उसकी सीट के खिलाफ अधिक मजबूती से धकेलता है, जिससे रिसाव कम हो जाता है। स्पूल वाल्वों के लिए, अत्यधिक उच्च दबाव निकासी रिसाव को बढ़ा सकता है, हालांकि गुणवत्ता वाले डिज़ाइन सटीक निर्माण के माध्यम से इस प्रभाव को कम करते हैं।

प्रवाह क्षमता सीमा

2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्वों के लिए प्रवाह सीमा एक विशाल स्पेक्ट्रम तक फैली हुई है। सटीक नियंत्रण अनुप्रयोगों के लिए छोटे प्रत्यक्ष-अभिनय पॉपपेट वाल्व केवल 1.1 लीटर प्रति मिनट संभाल सकते हैं। मानक औद्योगिक इकाइयाँ आमतौर पर 40-80 लीटर/मिनट की सीमा में आती हैं। बड़े पायलट-संचालित स्पूल वाल्व क्षमता को 285 एल/मिनट या उससे अधिक तक बढ़ाते हैं, विशेष डिज़ाइन के साथ 1,100 एल/मिनट तक पहुंचते हैं।

प्रवाह क्षमता सीधे दबाव ड्रॉप से संबंधित है। जैसे ही वाल्व के माध्यम से प्रवाह बढ़ता है, उस प्रवाह का प्रतिरोध दबाव हानि पैदा करता है। प्रवाह दर और दबाव ड्रॉप (ΔP-Q विशेषता) के बीच संबंध वाल्व प्रदर्शन के लिए मौलिक है। किसी दिए गए वाल्व आकार के माध्यम से उच्च प्रवाह का मतलब उच्च दबाव ड्रॉप है, जो गर्मी के रूप में ऊर्जा बर्बाद करता है और आपके एक्चुएटर्स के लिए उपलब्ध दबाव को कम करता है।

इंजीनियर रेटेड प्रवाह पर दबाव ड्रॉप को कम करने के लिए प्रवाह मार्गों को अनुकूलित करते हैं। पहले बताए गए मल्टी-पाथ स्पूल डिज़ाइन वाल्व बॉडी को बड़ा किए बिना प्रभावी प्रवाह क्षेत्र को बढ़ाकर विशेष रूप से इसका समाधान करते हैं। वाल्वों की तुलना करते समय, हमेशा अपने अपेक्षित प्रवाह दर पर दबाव ड्रॉप की जांच करें, न कि केवल अधिकतम रेटेड प्रवाह पर।

आंतरिक रिसाव विशिष्टताएँ

आंतरिक रिसाव यह मापता है कि जब वाल्व पूरी तरह से बंद होना चाहिए तो उसमें से कितना तरल पदार्थ गुजरता है। पॉपपेट-टाइप 2 वे वाल्वों के लिए, निर्माता आमतौर पर अधिकतम रेटेड दबाव पर शून्य से 9 बूंद प्रति मिनट तक रिसाव निर्दिष्ट करते हैं। उच्च गुणवत्ता वाले पॉपपेट वाल्व 350 बार पर 0.7 सीसी/मिनट (लगभग 10 बूंद/मिनट) से कम प्राप्त करते हैं। यह लगभग-शून्य रिसाव उन्हें लोड-होल्डिंग अनुप्रयोगों के लिए आदर्श बनाता है जहां छोटा रिसाव भी हाइड्रोलिक सिलेंडर को समय के साथ बहने देगा।

स्पूल और बोर के बीच अंतराल के कारण स्पूल वाल्व स्वाभाविक रूप से अधिक रिसाव करते हैं। जबकि सटीक रिसाव विनिर्माण सहनशीलता और दबाव पर निर्भर करता है, यह हमेशा पॉपपेट डिज़ाइन से अधिक होता है। उन अनुप्रयोगों के लिए जहां कुछ रिसाव स्वीकार्य है (जैसे कार्यों को पकड़ने के बजाय स्विचिंग फ़ंक्शन), स्पूल वाल्व प्रवाह क्षमता के लिए रिसाव का व्यापार करते हैं।

द्रव अनुकूलता और सील सामग्री

आपके द्वारा उपयोग किया जाने वाला हाइड्रोलिक द्रव सील सामग्री के चयन को निर्देशित करता है, और सील सामग्री सीधे वाल्व की दीर्घायु को प्रभावित करती है। अधिकांश 2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व पेट्रोलियम-आधारित हाइड्रोलिक तेलों के लिए डिज़ाइन की गई सील के साथ मानक आते हैं। इनमें आमतौर पर नाइट्राइल (बुना-एन) रबर का उपयोग किया जाता है, जो खनिज तेलों के साथ अच्छा प्रदर्शन करता है और विस्तृत तापमान रेंज में काम करता है।

हालाँकि, यदि आपका सिस्टम जल-ग्लाइकोल मिश्रण, फॉस्फेट एस्टर तरल पदार्थ, या बायोडिग्रेडेबल हाइड्रोलिक्स का उपयोग करता है, तो आपको संगत सील निर्दिष्ट करनी होगी। उदाहरण के लिए, फॉस्फेट एस्टर तरल पदार्थ के लिए डिज़ाइन किए गए वाल्व ईपीडीएम (एथिलीन प्रोपलीन डायन मोनोमर) सील का उपयोग करते हैं। पेट्रोलियम-तेल प्रणाली में ईपीडीएम सील के साथ वाल्व स्थापित करने से, या इसके विपरीत, सील में सूजन या गिरावट आती है और तेजी से विफलता होती है।

यह असंगति पूर्ण है. गलत सील सामग्री का उपयोग न केवल जीवन को छोटा करता है, बल्कि तत्काल और स्थायी क्षति का कारण बनता है। स्थापना से पहले हमेशा द्रव प्रकार को सत्यापित करें और सील संगतता की पुष्टि करें।

प्रतिक्रिया समय और चक्र जीवन

प्रतिक्रिया समय यह मापता है कि सिग्नल प्राप्त करने के बाद वाल्व कितनी जल्दी एक स्थिति से दूसरी स्थिति में स्थानांतरित हो जाता है। प्रत्यक्ष-अभिनय वाल्व आमतौर पर 50 एमएस में प्रतिक्रिया करते हैं, जबकि पायलट-संचालित डिज़ाइन 100-150 एमएस या उससे अधिक समय लेते हैं। बार-बार स्विचिंग वाले अनुप्रयोगों के लिए, तेज़ प्रतिक्रिया का मतलब उच्च उत्पादकता है।

चक्र जीवन इंगित करता है कि रखरखाव या प्रतिस्थापन की आवश्यकता से पहले एक वाल्व कितने पूर्ण संचालन कर सकता है। उच्च-गुणवत्ता वाले 2-वे वाल्व लाखों चक्र प्राप्त कर सकते हैं, लेकिन वास्तविक जीवन काफी हद तक तरल पदार्थ की सफाई, दबाव चक्रण की गंभीरता और क्या वाल्व अपनी अधिकतम रेटिंग के आसपास संचालित होता है, पर निर्भर करता है।

| विनिर्देश | विशिष्ट रेंज | उच्च प्रदर्शन रेंज |

|---|---|---|

| अधिकतम कार्य दबाव | 350 बार (5000 पीएसआई) | 500 बार तक (7250 पीएसआई) |

| प्रवाह क्षमता | 1.1 285 लीटर/मिनट है | 1,100 लीटर/मिनट तक (विशेष डिज़ाइन) |

| आंतरिक रिसाव (पॉपेट) | अधिकतम दबाव पर 0 से 9 बूँदें/मिनट | <0.7 सीसी/मिनट (<10 बूँदें/मिनट) |

| प्रतिक्रिया समय (प्रत्यक्ष-अभिनय) | ~50 एमएस | ~30-50 एमएस |

| प्रतिक्रिया समय (पायलट संचालित) | ~100-150 एमएस | पायलट सर्किट डिज़ाइन के साथ बदलता रहता है |

| तापमान रेंज आपरेट करना | -20°C से +80°C | -40°C से +120°C (विशेष सील के साथ) |

| द्रव स्वच्छता की आवश्यकता | आईएसओ 4406 19/17/14 | आईएसओ 4406 18/16/13 या बेहतर |

सभी उद्योगों में सामान्य अनुप्रयोग

2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व लगभग हर हाइड्रोलिक प्रणाली में दिखाई देता है, लेकिन कुछ अनुप्रयोग विशेष रूप से इसकी क्षमताओं को प्रदर्शित करते हैं।

निर्माण और भारी उपकरण

उत्खननकर्ता, लोडर और क्रेन कई हाइड्रोलिक सिलेंडरों और मोटरों को नियंत्रित करने के लिए 2-वे वाल्व पर निर्भर करते हैं। इन मशीनों में, वाल्व अक्सर जटिल मैनिफोल्ड असेंबली में एकीकृत होते हैं जहां स्थान और वजन महत्वपूर्ण चिंताएं हैं। उपकरण अत्यधिक तापमान, कंपन और धूल भरे वातावरण से संभावित द्रव संदूषण के साथ कठोर परिस्थितियों में काम करता है।

मोबाइल उपकरणों के लिए, निर्माता कस्टम मैनिफोल्ड्स में स्थापित कार्ट्रिज-शैली 2-तरफा वाल्वों का तेजी से उपयोग कर रहे हैं। यह दृष्टिकोण बाहरी पाइपिंग को समाप्त करता है, रिसाव बिंदुओं को कम करता है और अधिक कॉम्पैक्ट मशीन डिज़ाइन की अनुमति देता है। वाल्व एक इलेक्ट्रॉनिक नियंत्रक द्वारा समन्वित कई कार्यों के साथ, बूम लिफ्ट, बाल्टी झुकाव, या स्टेबलाइजर एक्सटेंशन को नियंत्रित कर सकते हैं।

औद्योगिक विनिर्माण और स्वचालन

हाइड्रोलिक प्रेस, इंजेक्शन मोल्डिंग मशीन और स्वचालित असेंबली सिस्टम प्रेसिंग, क्लैम्पिंग और पोजिशनिंग संचालन के सटीक नियंत्रण के लिए 2-वे वाल्व का उपयोग करते हैं। यहां, दोहराव और प्रतिक्रिया की गति सबसे अधिक मायने रखती है। क्लैम्पिंग फिक्स्चर को नियंत्रित करने वाला वाल्व प्रति दिन सैकड़ों बार चक्र कर सकता है और उसे लगातार बल और समय बनाए रखना चाहिए।

इन अनुप्रयोगों में, डायरेक्ट-एक्टिंग पॉपपेट-टाइप 2 वे हाइड्रोलिक डायरेक्शनल कंट्रोल वाल्व प्रतिक्रिया गति और धारण क्षमता का सर्वोत्तम संयोजन प्रदान करते हैं। कम रिसाव लंबे समय तक मशीनिंग संचालन के दौरान क्लैंप को टाइट रखता है, जबकि तेज प्रतिक्रिया से चक्र का समय कम हो जाता है। स्थिति स्विच या सेंसर का एकीकरण यह पुष्टि प्रदान करता है कि वाल्व स्थानांतरित हो गया है, जिससे नियंत्रण प्रणाली विनिर्माण अनुक्रम में प्रत्येक चरण को सत्यापित करने में सक्षम हो जाती है।

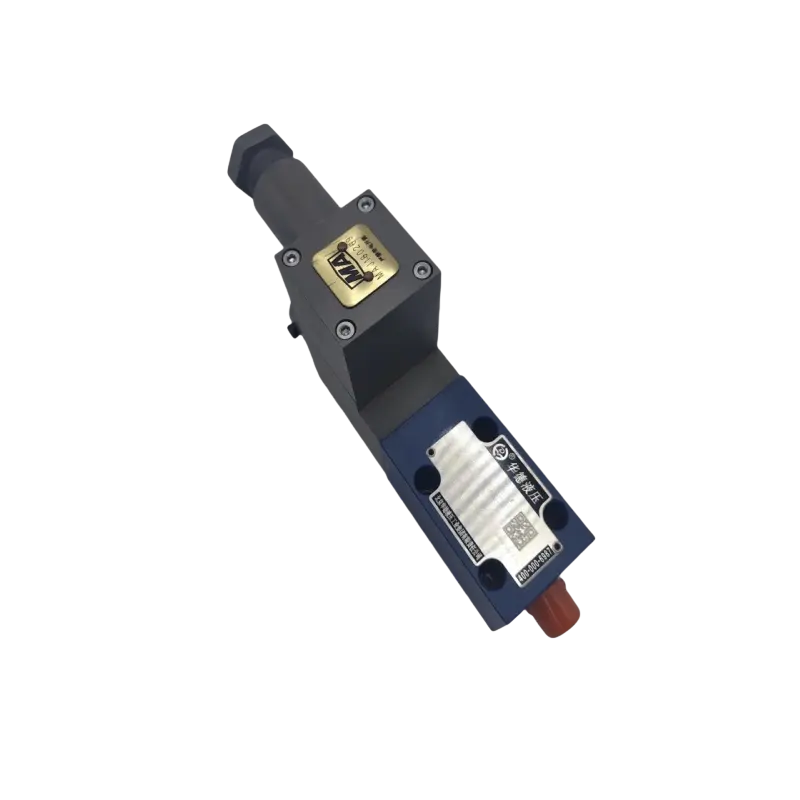

लोड होल्डिंग और संचायक सर्किट

कुछ अनुप्रयोगों की मांग है कि 2-तरफ़ा वाल्व बिना किसी बहाव के विस्तारित अवधि के लिए दबाव बनाए रखे। हाइड्रोलिक क्लैंप, वाहन लिफ्ट और निलंबित भार इस श्रेणी में आते हैं। यहां, यहां तक कि छोटा रिसाव भी अस्वीकार्य है क्योंकि यह समय के साथ रिसाव की अनुमति देता है।

इन अनुप्रयोगों में पॉपपेट-प्रकार के 2-वे वाल्व हावी हैं। उनका लगभग-शून्य रिसाव बिना किसी बिजली की खपत के घंटों या दिनों तक स्थिति बनाए रखता है। कई डिज़ाइन सामान्य रूप से बंद होते हैं, इसलिए बिजली की हानि के कारण वाल्व बंद हो जाता है और लोड को सुरक्षित रूप से बनाए रखा जाता है।

संचायक सर्किट संचायक को चार्ज करने, अलग करने या डिस्चार्ज करने के लिए 2-तरफ़ा वाल्व का उपयोग करते हैं। सिस्टम शटडाउन के दौरान, एक 2-तरफा वाल्व चार्ज किए गए संचायक को अलग कर सकता है, अगले स्टार्टअप के लिए संग्रहीत ऊर्जा को संरक्षित कर सकता है। या वाल्व सुरक्षित रखरखाव के लिए संचायक को डिस्चार्ज कर सकता है। द्वि-दिशात्मक सीलिंग प्रदान करने की क्षमता यह सुनिश्चित करती है कि संचायक अलग-थलग रहे, भले ही संचायक पक्ष या सिस्टम पक्ष पर दबाव अधिक हो।

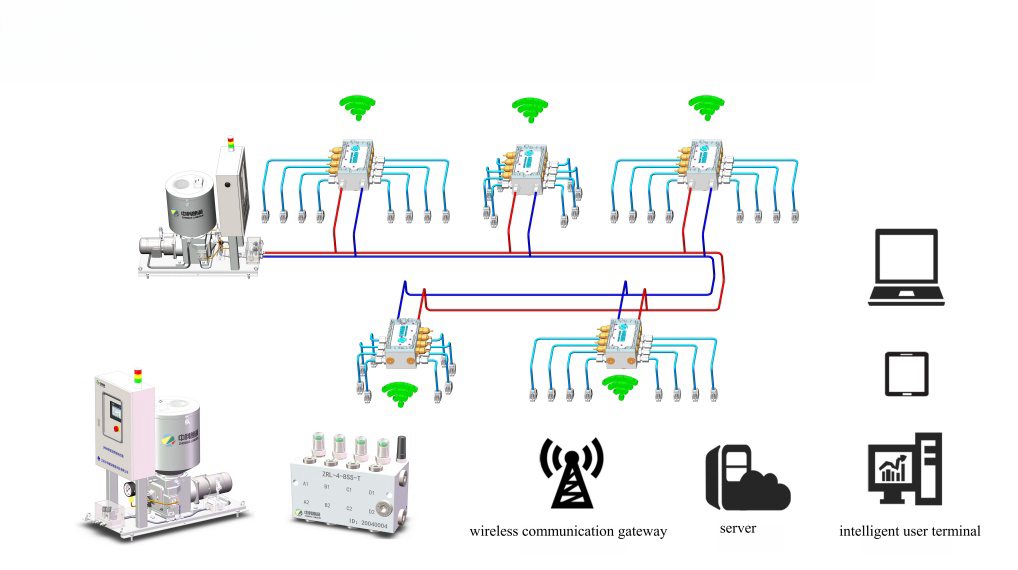

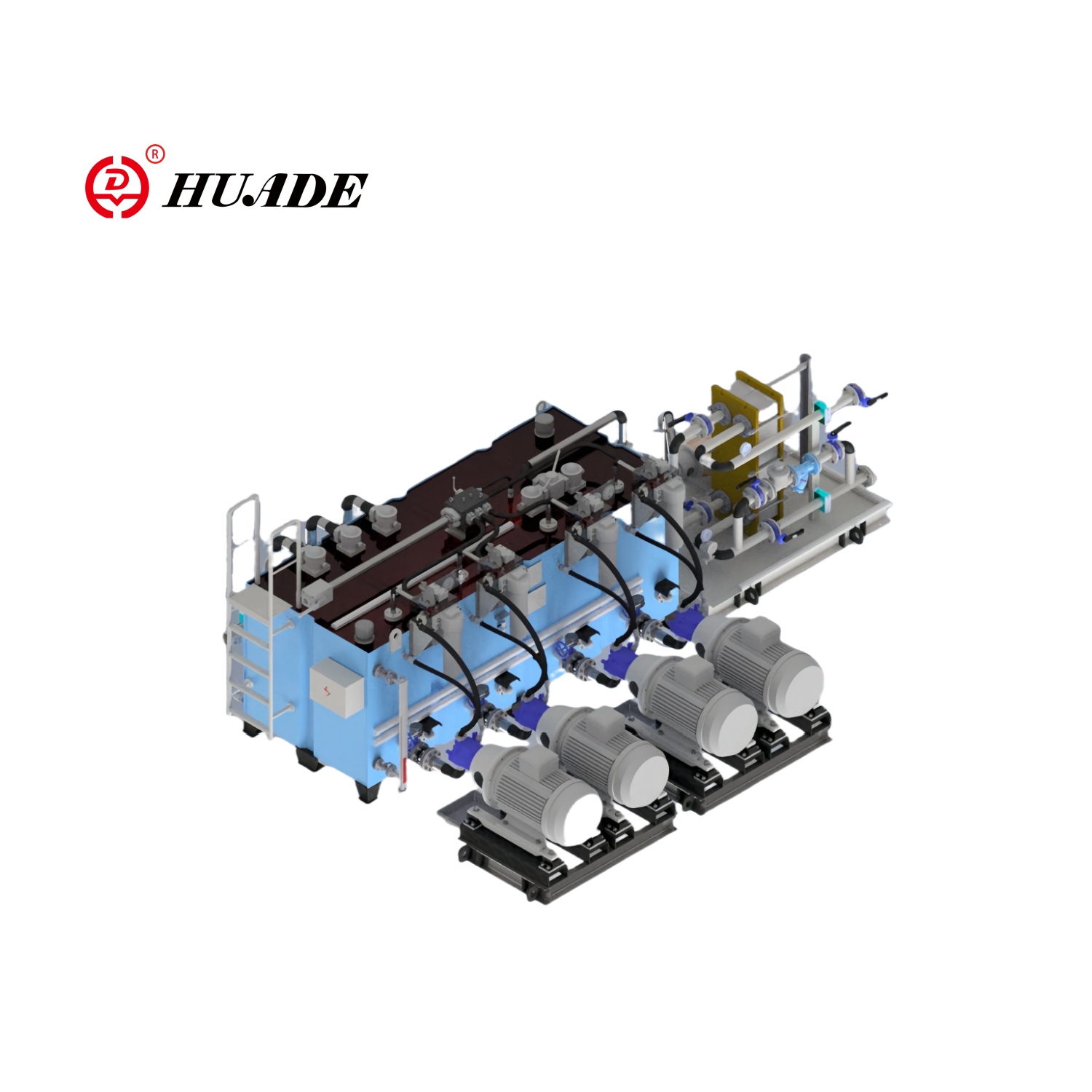

जटिल प्रणालियों में कार्ट्रिज वाल्व एकीकरण

आधुनिक हाइड्रोलिक प्रणालियाँ तेजी से कार्ट्रिज-शैली के 2-तरफा वाल्वों का उपयोग कर रही हैं जिन्हें सीधे मैनिफोल्ड ब्लॉकों में पेंच किया जाता है। यह दृष्टिकोण कई लाभ प्रदान करता है। कई वाल्वों को एक मैनिफोल्ड में एकीकृत करके, आप बाहरी होसेस और फिटिंग को खत्म करते हैं, संभावित रिसाव पथ को कम करते हैं और स्थापना को सरल बनाते हैं। कॉम्पैक्ट डिज़ाइन जगह की कमी वाले मोबाइल उपकरणों में बेहतर फिट बैठता है।

कार्ट्रिज वाल्व वह भी सक्षम करते हैं जिसे इंजीनियर ब्रिज सर्किट कहते हैं। सिलेंडर के प्रत्येक पोर्ट (ए और बी पोर्ट) पर अलग-अलग 2-वे वाल्व लगाने से, आप प्रत्येक प्रवाह पथ पर स्वतंत्र नियंत्रण प्राप्त करते हैं। यह कॉन्फ़िगरेशन सटीक मीटर-इन और मीटर-आउट प्रवाह नियंत्रण, फ्लोट फ़ंक्शंस और यहां तक कि मोटर नियंत्रण की अनुमति देता है, सभी अलग-अलग स्विचिंग पैटर्न में संयुक्त बुनियादी 2-तरफा वाल्व के साथ।

व्यापक कार्ट्रिज वाल्व अपनाने में मुख्य बाधा लागत रही है, विशेष रूप से छोटे से मध्यम आकार (DN10mm, DN16mm, DN25mm) के लिए। पारंपरिक कार्ट्रिज डिज़ाइन के लिए कवर प्लेट की जटिल मशीनिंग की आवश्यकता होती है, जिसमें कोणों पर ड्रिल किए गए कई तिरछे छेद शामिल होते हैं। हाल के नवाचार इन कवर प्लेटों को सरल ज्यामिति के साथ फिर से डिजाइन करने और अधिकांश तिरछी छेद आवश्यकताओं को खत्म करने के लिए संयुक्त प्लग असेंबली का उपयोग करने पर ध्यान केंद्रित करते हैं। यह संरचनात्मक सरलीकरण विनिर्माण लागत को कम करता है और अधिक अनुप्रयोगों में पारंपरिक प्लेट-माउंटेड डिज़ाइन के साथ कार्ट्रिज-शैली के 2-वे वाल्व को प्रतिस्पर्धी बनाता है।

[हाइड्रोलिक कार्ट्रिज वाल्व मैनिफोल्ड ब्लॉक की छवि]आपके आवेदन के लिए चयन दिशानिर्देश

सही 2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व का चयन करने के लिए आपकी विशिष्ट आवश्यकताओं के अनुरूप वाल्व विशेषताओं की आवश्यकता होती है। एक व्यवस्थित दृष्टिकोण अति-विनिर्देशन (जो पैसे की बर्बादी करता है) और अल्प-विनिर्देशन (जो विफलताओं का कारण बनता है) दोनों को रोकता है।

फ़ंक्शन आवश्यकताओं से प्रारंभ करें

सबसे पहले, परिभाषित करें कि वाल्व को क्या करना चाहिए। क्या यह एक साधारण ऑन-ऑफ स्विचिंग फ़ंक्शन है जहां कुछ रिसाव स्वीकार्य है? या क्या आपको शून्य बहाव वाला भार पकड़ने की ज़रूरत है? क्या वाल्व को मिलीसेकंड में प्रतिक्रिया देने की आवश्यकता है, या आधा सेकंड स्वीकार्य है?

सर्किट को सक्षम करने या बायपास करने जैसे शुद्ध स्विचिंग अनुप्रयोगों के लिए, या तो पॉपपेट या स्पूल डिज़ाइन काम करते हैं। प्रवाह क्षमता और लागत के आधार पर चुनें। लोड होल्डिंग, संचायक अलगाव, या किसी भी अनुप्रयोग के लिए जहां शून्य रिसाव मायने रखता है, एक पॉपपेट-प्रकार 2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व अनिवार्य हो जाता है।

प्रवाह और दबाव आवश्यकताओं की गणना करें

वाल्व को गुजरने वाली अधिकतम प्रवाह दर और उसे झेलने वाले अधिकतम दबाव का निर्धारण करें। हमेशा सुरक्षा मार्जिन शामिल करें. यदि आपके सिलेंडर को अधिकतम गति संचालन के दौरान 45 एल/मिनट की आवश्यकता है, तो दबाव में कमी के लिए और अधिकतम क्षमता पर लगातार संचालन से बचने के लिए कम से कम 60-70 एल/मिनट के लिए रेटेड वाल्व निर्दिष्ट करें।

दबाव आवश्यकताओं में सामान्य परिचालन दबाव और संभावित झटका दबाव दोनों शामिल हैं। मोबाइल उपकरणों में, अचानक रुकने या प्रभाव से दबाव बढ़ने से सामान्य दबाव 50% या उससे अधिक हो सकता है। आपके वाल्व को बिना किसी क्षति के इन परिवर्तनों से बचना चाहिए।

पर्यावरणीय कारकों का मूल्यांकन करें

ऑपरेटिंग वातावरण पर विचार करें. क्या वाल्व में व्यापक तापमान में उतार-चढ़ाव देखने को मिलेगा? परिवेश गन्दा है या साफ़? क्या कंपन गंभीर है? क्या रखरखाव के लिए वाल्व तक पहुंचना मुश्किल होगा?

कठोर वातावरण सरल, अधिक मजबूत डिज़ाइनों का पक्ष लेते हैं। न्यूनतम बाहरी घटकों और अच्छी प्रवेश सुरक्षा (आईपी) रेटिंग वाले डायरेक्ट-एक्टिंग पॉपपेट वाल्व धूल भरी, गंदी या गीली स्थितियों में बेहतर तरीके से जीवित रहते हैं। बाहरी ड्रेन लाइनों और जटिल पोर्टिंग वाले पायलट-संचालित वाल्व अधिक असुरक्षित हो सकते हैं।

द्रव सफ़ाई वैकल्पिक नहीं है

इस बिंदु पर जोर देने की आवश्यकता है: द्रव की सफाई किसी भी अन्य कारक की तुलना में वाल्व जीवन को अधिक निर्धारित करती है। उद्योग मानक ISO 4406 स्वच्छता कोड विभिन्न आकार श्रेणियों में कणों की संख्या निर्दिष्ट करता है। अधिकांश गुणवत्ता वाले 2 वे वाल्वों के लिए आईएसओ 4406 18/16/13 या बेहतर की आवश्यकता होती है।

इसका मतलब है, 100 मिलीलीटर तरल पदार्थ के नमूने में, आपके पास 4 माइक्रोन से बड़े 1,300 से 2,500 कण, 6 माइक्रोन से बड़े 160 से 320 कण और 14 माइक्रोन से बड़े 20 से 40 कण नहीं हो सकते हैं। ये छोटी संख्याएं लगती हैं, लेकिन दूषित प्रणालियों में कणों की संख्या 10 से 100 गुना अधिक हो सकती है।

पायलट-संचालित वाल्व विशेष रूप से संवेदनशील होते हैं क्योंकि छोटे पायलट छिद्र एक कण से अवरुद्ध हो सकते हैं। स्पूल वाल्व त्वरित घिसाव से पीड़ित होते हैं क्योंकि कण स्पूल और बोर के बीच फंस जाते हैं, जो पीसने वाले यौगिक की तरह काम करते हैं। यहां तक कि अगर बैठने की सतह पर कण जमा हो जाएं तो पॉपपेट वाल्व भी अपनी सीलिंग क्षमता खो देते हैं।

पर्याप्त निस्पंदन स्थापित करने और तरल पदार्थ की सफाई बनाए रखने की सिर्फ सिफारिश नहीं की जाती है, यह किसी भी 2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व से डिजाइन जीवन प्राप्त करने के लिए आवश्यक है।

एकीकरण और स्थापना प्रपत्र

प्लेट-माउंटेड और कार्ट्रिज शैलियों के बीच निर्णय लें। प्लेट-माउंटेड वाल्व मानकीकृत पोर्ट पैटर्न (जैसे एनएफपीए डी03, डी05, डी07 आकार) के साथ एक सबप्लेट पर बोल्ट करते हैं। वे सभी उपकरण लाइनों में आसान प्रतिस्थापन और मानकीकरण की पेशकश करते हैं। कार्ट्रिज वाल्व कई गुना ब्लॉकों में पेंच होते हैं, जो अधिक कॉम्पैक्ट एकीकरण प्रदान करते हैं लेकिन कस्टम मैनिफोल्ड डिजाइन की आवश्यकता होती है।

नए डिज़ाइन या उच्च मात्रा में उत्पादन के लिए, कार्ट्रिज एकीकरण से जगह और वजन की बचत होती है। रेट्रोफिट या रखरखाव स्थितियों के लिए, प्लेट-माउंटेड वाल्व विशेष मैनिफोल्ड ब्लॉक के बिना आसान सर्विसिंग प्रदान करते हैं।

भविष्य की नैदानिक आवश्यकताओं पर विचार करें

आधुनिक प्रणालियाँ अंतर्निहित निदान से लाभान्वित होती हैं। कुछ 2-वे वाल्वों में स्थिति स्विच शामिल होते हैं जो पुष्टि करते हैं कि वाल्व कब स्थानांतरित हुआ है। अन्य निकटता सेंसर को समायोजित करते हैं या सोलनॉइड ड्राइवर में इलेक्ट्रॉनिक डायग्नोस्टिक्स को एकीकृत करते हैं। शुरुआत में इन सुविधाओं की लागत अधिक होती है लेकिन समस्या होने पर समस्या निवारण का समय नाटकीय रूप से कम हो जाता है।

बड़े उपकरणों या महत्वपूर्ण प्रणालियों पर, एक अनियोजित शटडाउन की लागत नैदानिक-सक्षम वाल्वों के प्रीमियम से कहीं अधिक है। वाल्व की स्थिति को दूर से सत्यापित करने या कॉइल क्षरण की प्रारंभिक चेतावनी प्राप्त करने में सक्षम होने से महंगी विफलताओं को रोका जा सकता है।

समस्या निवारण और रखरखाव की सर्वोत्तम प्रथाएँ

उद्योग के आंकड़ों से पता चलता है कि अधिकांश रिपोर्ट की गई वाल्व विफलताएं वास्तव में घटक दोषों के बजाय सिस्टम समस्याओं से उत्पन्न होती हैं। इस वास्तविकता को समझने से आपका रखरखाव दृष्टिकोण बदल जाता है।

इलेक्ट्रिकल डायग्नोस्टिक्स से शुरुआत करें

जब 2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व में खराबी दिखाई देती है, तो पहले विद्युत समस्याओं की जांच करें। यह सरल लगता है, लेकिन यह यांत्रिक निरीक्षण की तुलना में अधिकांश समस्याओं को तेजी से और सस्ते में हल करता है।

200-315 bar (ağır damgalama, dövme)

आधुनिक उपकरणों में अक्सर सुरक्षा इंटरलॉक सिस्टम शामिल होते हैं जो कुछ शर्तों के तहत वाल्व संचालन को रोकते हैं। एक वाल्व में सही वोल्टेज हो सकता है लेकिन फिर भी यह काम नहीं कर सकता क्योंकि एक इंटरलॉक इसे रोक रहा है। वाल्व विफलता मानने से पहले मशीन नियंत्रक में त्रुटि कोड या दोष संकेतक की जांच करें।

हाइड्रोलिक फ़ंक्शन सत्यापित करें

विद्युत आपूर्ति की पुष्टि करने के बाद, वाल्व के यांत्रिक संचालन का परीक्षण करें। यदि आपके वाल्व में मैन्युअल ओवरराइड है, तो सिस्टम दबाव की निगरानी करते समय वाल्व को यांत्रिक रूप से स्थानांतरित करने के लिए इसका उपयोग करें। यह विद्युत सक्रियण समस्याओं को हाइड्रोलिक समस्याओं से अलग करता है।

विभिन्न परिचालन स्थितियों के तहत दोनों वाल्व बंदरगाहों पर दबाव मापें। कुछ घिसे हुए वाल्व केवल उच्च दबाव पर काम करते हैं क्योंकि आंतरिक मंजूरी बढ़ गई है। संपूर्ण दबाव रेंज में परीक्षण से पता चलता है कि वाल्व विनिर्देशों को बनाए रखता है या प्रतिस्थापन की आवश्यकता है।

द्रव की स्थिति की जाँच करें

गहरा, बादलदार या दूधिया हाइड्रोलिक तेल गंभीर समस्याओं का संकेत देता है। गहरा तेल अत्यधिक गरम होने या ऑक्सीकरण का संकेत देता है। दूधिया दिखने का मतलब है पानी का दूषित होना। किसी भी स्थिति के कारण वाल्व तेजी से खराब होता है और किसी भी वाल्व को बदलने से पहले इस पर ध्यान दिया जाना चाहिए।

सिस्टम जलाशय और फिल्टर की जाँच करें। यदि फिल्टर बंद हैं या तेल का स्तर कम है, तो मूल समस्या द्रव प्रबंधन में है, न कि वाल्व की विफलता में। कई समस्या निवारण मार्गदर्शिकाएँ किसी भी आंतरिक वाल्व निरीक्षण से पहले तेल की स्थिति की जाँच करने की सलाह देती हैं, क्योंकि दूषित या खराब तरल पदार्थ लक्षण पैदा करते हैं जो बिल्कुल वाल्व विफलता की तरह दिखते हैं।

आंतरिक निरीक्षण एवं सफ़ाई

विद्युत और तरल पदार्थ की समस्याओं से इंकार करने के बाद ही आपको आंतरिक वाल्व निरीक्षण पर विचार करना चाहिए। यदि आपको 2-तरफ़ा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व को अलग करना है, तो स्वच्छ वातावरण में काम करें और घटक की स्थिति पर पूरा ध्यान दें।

स्पूल या पॉपपेट पर वार्निश के जमाव को देखें। ये भूरे या एम्बर कोटिंग गर्मी-अपघटित तरल पदार्थ से उत्पन्न होते हैं और आमतौर पर गीले आर्मेचर सोलनॉइड डिज़ाइन में होते हैं जहां कॉइल आसपास के तेल को गर्म करता है। कोई घिसाव दिखाई न देने पर भी वार्निश चिपकने या धीमी प्रतिक्रिया का कारण बन सकता है।

क्षति, सूजन, या सख्त होने के लिए सील की जाँच करें। सील की समस्याएँ अक्सर द्रव असंगतता या अत्यधिक तापमान का संकेत देती हैं। पायलट-संचालित वाल्वों में रुकावट के लिए पायलट मार्गों और छिद्रों की जाँच करें। यहां तक कि आंशिक रूप से अवरुद्ध पायलट छिद्र भी मुख्य चरण को ठीक से स्थानांतरित होने से रोक सकता है।

सामान्य विफलता मोड और मूल कारण

धीमी गति से या कोई शिफ्टिंग नहीं होने से आमतौर पर विद्युत समस्याओं, पायलट-संचालित वाल्वों में पायलट सर्किट की समस्या या वार्निश बिल्डअप का पता चलता है। बिना बिजली के तेजी से स्थानांतरण आंतरिक रिसाव या टूटे हुए स्प्रिंग्स का संकेत देता है। बाहरी रिसाव सील विफलता की ओर इशारा करता है, आमतौर पर द्रव असंगतता, संदूषण क्षति, या जीवन के अंत में सामान्य टूट-फूट से।

एक सूक्ष्म विफलता मोड में गीले आर्मेचर डिज़ाइन में थर्मल गिरावट शामिल है। जैसे ही तरल पदार्थ गर्मी से टूटता है, वार्निश धीरे-धीरे जमा हो जाता है। वाल्व काम करना जारी रखता है लेकिन उत्तरोत्तर धीमी गति से प्रतिक्रिया करता है। जब तक विफलता स्पष्ट होती है, तब तक महत्वपूर्ण जमा राशि बन चुकी होती है। यह विफलता मोड एक कारण है कि कम पावर सोलनॉइड वाल्व (एलपीएसवी) तकनीक इतनी महत्वपूर्ण क्यों है। ताप उत्पादन को 10-20 वाट से घटाकर 1-2 वाट तक कम करके, एलपीएसवी डिज़ाइन थर्मल साइक्लिंग को रोकते हैं जिससे वार्निश का निर्माण होता है।

निवारक रखरखाव रणनीति

प्रभावी रखरखाव व्यक्तिगत घटकों के बजाय सिस्टम कारकों पर केंद्रित होता है। उचित निस्पंदन के माध्यम से तरल पदार्थ की स्वच्छता बनाए रखें। मानक सिफ़ारिशें 10 माइक्रोन पूर्ण या महीन पूर्ण-प्रवाह निस्पंदन के लिए कहती हैं। पायलट-संचालित या सर्वो वाल्व वाले सिस्टम के लिए, 3-माइक्रोन निस्पंदन आवश्यक हो सकता है।

तरल पदार्थ के तापमान की निगरानी करें और ज़्यादा गरम होने से रोकें। अधिकांश हाइड्रोलिक सिस्टम को 60°C (140°F) से नीचे काम करना चाहिए। उच्च तापमान ऑक्सीकरण और सील क्षरण को तेज करता है। यदि आपका सिस्टम लगातार गर्म रहता है, तो हीट एक्सचेंजर क्षमता बढ़ाने या सिस्टम के नुकसान को कम करने से बार-बार घटक प्रतिस्थापन की तुलना में बेहतर दीर्घकालिक परिणाम मिलते हैं।

द्रव नमूनाकरण और विश्लेषण शेड्यूल करें। तेल विश्लेषण प्रयोगशालाएँ विफलता का कारण बनने से पहले घिसी-पिटी धातुओं, संदूषण और द्रव के क्षरण का पता लगा सकती हैं। समय के साथ ट्रेंडिंग विश्लेषण से विकासशील समस्याओं का पता चलता है जबकि आपके पास सुधारात्मक कार्रवाई करने के लिए अभी भी समय है।

महत्वपूर्ण अनुप्रयोगों में वाल्वों के लिए, स्पेयर बनाए रखें और चक्र गणना या संचालन घंटों के आधार पर प्रतिस्थापन अंतराल स्थापित करें। उच्च-चक्र अनुप्रयोग में 2-तरफ़ा वाल्व प्रति वर्ष लाखों ऑपरेशन जमा कर सकता है। निर्धारित रखरखाव के दौरान इसे सक्रिय रूप से बदलने से उत्पादन के दौरान अप्रत्याशित विफलता से बचाव होता है।

इंटीग्रेटेड डायग्नोस्टिक्स का मूल्य

स्थिति स्विच और सेंसर 2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व में एकीकृत होते हैं जो समस्या निवारण को अनुमान से डेटा-संचालित विश्लेषण में बदल देते हैं। जब नियंत्रण प्रणाली को पता चलता है कि क्या प्रत्येक वाल्व आदेश के अनुसार स्थानांतरित हो गया है, तो यह तुरंत विशिष्ट घटकों में दोषों को अलग कर सकता है।

कुछ उन्नत सोलनॉइड ड्राइवरों में वर्तमान निगरानी और निदान सुविधाएँ शामिल हैं। वे वाल्व सक्रियण के दौरान वर्तमान ड्रॉ पैटर्न के आधार पर कॉइल विफलता, शॉर्ट सर्किट या मैकेनिकल बाइंडिंग का पता लगाते हैं। यह क्षमता पूर्वानुमानित रखरखाव को सक्षम बनाती है, जहां आप पूर्ण विफलता की प्रतीक्षा करने के बजाय मापी गई गिरावट के आधार पर घटकों को बदलते हैं।

| लक्षण | सबसे संभावित मूल कारण | निदानात्मक दृष्टिकोण |

|---|---|---|

| वाल्व शिफ्ट नहीं होता | सोलनॉइड के लिए कोई विद्युत शक्ति नहीं | मल्टीमीटर से सोलनॉइड टर्मिनलों पर वोल्टेज मापें |

| वाल्व धीरे-धीरे बदलता है | वार्निश बिल्डअप, दूषित पायलट सर्किट, कम सिस्टम दबाव (पायलट वाल्व) | तरल पदार्थ की स्थिति की जांच करें, मैनुअल ओवरराइड का परीक्षण करें, पायलट दबाव को मापें |

| आंतरिक रिसाव अत्यधिक | घिसी हुई सीलिंग सतहें, क्षतिग्रस्त सील, पॉपपेट सीट पर संदूषण | रिसाव प्रवाह को मापें, आंतरिक घटकों का निरीक्षण करें |

| बाहरी रिसाव | द्रव असंगति या घिसाव के कारण सील की विफलता | सत्यापित करें कि द्रव का प्रकार सील सामग्री से मेल खाता है, सील की स्थिति की जाँच करें |

| असंगत संचालन | दूषित द्रव, विद्युत कनेक्शन समस्याएँ, इंटरलॉक सिस्टम समस्याएँ | तरल पदार्थ की सफ़ाई का नमूना और परीक्षण करें, सभी विद्युत कनेक्शनों की जाँच करें, नियंत्रण प्रणाली तर्क को सत्यापित करें |

| कुंडल का अधिक गर्म होना | गलत वोल्टेज, अत्यधिक कर्तव्य चक्र, अवरुद्ध शीतलन मार्ग | आपूर्ति वोल्टेज की पुष्टि करें, कर्तव्य चक्र को मापें, सोलनॉइड हाउसिंग को अवरुद्ध करने वाले मलबे की जांच करें |

प्रभावी रखरखाव के लिए मुख्य अंतर्दृष्टि यह समझ रही है कि एक सिस्टम के भीतर 2-तरफा हाइड्रोलिक दिशात्मक नियंत्रण वाल्व संचालित होता है। तरल पदार्थ की गुणवत्ता, विद्युत आपूर्ति, या सिस्टम डिज़ाइन के मुद्दों को नजरअंदाज करते हुए केवल वाल्व को संबोधित करने से बार-बार विफलता होती है। सबसे विश्वसनीय सिस्टम अनुशासित द्रव प्रबंधन, उचित विद्युत डिजाइन और सक्रिय निगरानी के साथ गुणवत्ता घटकों को जोड़ते हैं। जब ये सभी कारक संरेखित होते हैं, तो आधुनिक 2-वे वाल्व वर्षों में मापी गई सेवा जीवन और लाखों में चक्र गणना प्राप्त कर सकते हैं।